║■─ŽĮą┼╗»╣żėąŽ▐╣½╦Š─Ļ«a(ch©Żn)║Ž│╔░▒180ktŻ¼ą┬Īó└Žā╔╠ūĄ─ÜŌ¾wā¶╗»ŽĄĮy(t©»ng)╗∙▒ŠŽÓ═¼ĪŻ╦³éāīóüĒūįįņÜŌŽĄĮy(t©»ng)Ą─░ļ╦«├║ÜŌĮø(j©®ng)▀^│Żē║├ō┴“Īóųą£žūāōQĪóūāōQ├ō┴“Īóųąē║├ō╠╝╦─éĆ╣żą“ā¶╗»║¾Ż¼į┘╦═╗žÜõĪóĄ¬ē║┐sÖC╦─Č╬ĪŻė╔ė┌įōŽĄĮy(t©»ng)Ą─▓┐ĘųįO(sh©©)éõ╗“╣ż╦ćį┌▀\ąąųą▒®┬Č│÷┴╦ę╗ą®▓╗ūŃŻ¼įō╣½╦ŠĮ³─ĻüĒ▓╔ė├ą┬╝╝ąg(sh©┤)Īóą┬▓─┴ŽĪóą┬╣ż╦ć╗“ą┬įO(sh©©)éõŻ¼Ęųäe▀Mąą┴╦ŽÓæ¬Ą─Ė─įņŻ¼╚ĪĄ├┴╦┐╔Ž▓Ą─ą¦╣¹ĪŻ¬ż

1 ęį╠Ņ┴ŽĪ¬ą²┴„░ÕĖ─įņūāōQÜŌ├ō┴“╦■

1.1 å¢Ņ}Ą─╠ß│÷¬ź

Įą┼╣½╦Šā¶╗»└ŽŽĄĮy(t©»ng)įŁėąā╔┼_ūāōQÜŌ├ō┴“╦■Ż¼╦■ÅĮ2600mmŻ¼Ė▀24mŻ¼ā╚(n©©i)čb╦▄┴ŽļA╠▌Łh(hu©ón)Ż¼▓╔ė├ADA╬³╩šĘ©ĪŻį┌╠Ņ┴Ž╩╣ė├│§Ų┌Ż¼├ō┴“ą¦┬╩▌^Ė▀Ż¼Ą½ļSų°┴“Č┬¼F(xi©żn)Ž¾Ą─╝ėäĪŻ¼╦■ā╚(n©©i)ē║▓Ņį÷┤¾Ż¼ūŅĖ▀▀_25kPaŻ¼Ūę├ō┴“ą¦┬╩ŲĮŠ∙▓╗ĄĮ85%ĪŻ×ķ┤╦Ż¼├┐─Ļ▓╗Ą├▓╗═Ż▄ćŪÕ╦■2Ī½4┤╬Ż¼ć└ųžė░Ēæ┴╦ŽĄĮy(t©»ng)ķLų▄Ų┌▀\ąą║═║¾└m(x©┤)╣żą“╔·«a(ch©Żn)ĪŻ╝ė╔Žįō╦■ęč╩╣ė├ČÓ─ĻŻ¼Ė»╬gć└ųžĪó╦■▒┌│÷¼F(xi©żn)┴č╝yŻ¼×ķ┤_▒Ż░▓╚½╔·«a(ch©Żn)Ż¼╠žäe╩ŪĮŌøQ┴“Č┬å¢Ņ}Ż¼2001─Ļ╣½╦ŠøQČ©ī”ūā├ō╦■▀MąąĖ³ą┬Ė─įņĪŻ¬ż

1.2 Ė─įņĖ┼ør¬ź

Į³─ĻüĒą²┴„░Õ╝╝ąg(sh©┤)æ¬ė├ė┌é„┘|(zh©¼)║═│²─Łęčėą┤¾┴┐ł¾Ą└ĪŻĮø(j©®ng)▀^╝╝ąg(sh©┤)┐╝▓ņŻ¼½@ų¬ūā├ō╦■▓╔ė├ą²┴„░Õ├ō┴“Ż¼ė╔ė┌Ųõķ_┐ū├µĘe▌^┤¾Ż¼ūĶ┴”▌^ąĪŻ¼─▄▌^║├ĄžĮŌøQ┴“Č┬å¢Ņ}Ż¼├ō┴“ą¦┬╩▌^Ą═ĪŻ×ķōPķL▒▄Č╠Ż¼╣½╦ŠįO(sh©©)ėŗ┴╦ę╗ĘNęį╠Ņ┴ŽĪ¬ą²┴„░Õ×ķÅ═║Žā╚(n©©i)╝■Ą─ą┬ą═ūā├ō╦■Ż¼▓óīó╦■ÅĮĮĄĄĮ┴╦2200mmĪŻ

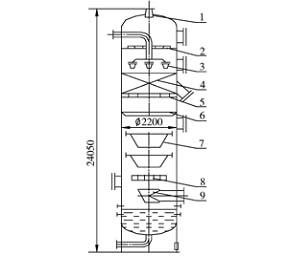

ą┬ą═ūā├ō╦■Ą─ĮY(ji©”)śŗ(g©░u)ęŖłD1ĪŻ╦■Ž┬▓┐×ķÜŌ¾w▀M╚ļĪóĘų▓╝čbų├Ż╗ųą▓┐×ķ╚²ĮMļp│╠é„┘|(zh©¼)ą²┴„░Õ╝░ÕFą╬ęń┴„čbų├Ż╗╦■╔Ž▓┐įO(sh©©)ėąę╗Č╬╦▄┴ŽŁh(hu©ón)╠Ņ┴ŽŻ╗╦■ĒöĘųäe×ķADAćŖ┴▄čbų├Īóå╬ēK│²ņFą²┴„░ÕĄ╚ĪŻ╦³éāĄ─ų„ę¬ū„ė├╚ńŽ┬Ż║

ó┘╦■Ąū▓┐ŪąŽ“▀MÜŌŻ¼▓ó┼õų├ÜŌ¾wĘų▓╝═▓║═║Yę║░ÕŻ¼ęįį÷╝ėÜŌĪóę║Įėė|Ż¼╠ßĖ▀├ō┴“ą¦┬╩Ż╗ó┌ė╔ė┌╦■ÅĮ▌^┤¾Ż¼ą²┴„╦■░Õ▓╔ė├┴╦ļp│╠╚~Ų¼ĮY(ji©”)śŗ(g©░u)Ż¼╠ßĖ▀┴╦ķ_┐ūŠ∙ä“Č╚Ż¼╩╣ÜŌę║Ęų▓╝Š∙ä“ĪóĮėė|┴╝║├Ż╗ó█ęń┴„čbų├▓╔ė├ą┬ą═┬▌ą²╚~Ų¼ĮY(ji©”)śŗ(g©░u)Ż¼╦³ŽÓ«öė┌░ļēKą²┴„░ÕŻ¼į÷╝ė┴╦ÜŌĪóę║Įėė|Ą─ÖCĢ■Ż¼╠ßĖ▀┴╦├ō┴“ą¦┬╩Ż¼ę▓╠ßĖ▀┴╦╦■░ÕĄ─┐šķg└¹ė├┬╩Ż╗ó▄╦■╔Ž▓┐╚įįO(sh©©)ų├ę╗Č╬╠Ņ┴ŽīėŻ¼└¹ė├╠Ņ┴Ž├ō┴“ą¦┬╩Ė▀Ą─ā×(y©Łu)ä▌Ż¼£p▌p┴╦ą²┴„░Õžō║╔Ż¼╠ßĖ▀┴╦š¹éĆ╦■Ą─▓┘ū„ÅŚąį║═├ō┴“ą¦┬╩Ż╗ó▌į┌ĒöīėŻ¼ę║¾wćŖ┴▄▓╔ė├ęūÖzą▐ėųĘ└Č┬Ą─īÜ╦■ą═ćŖŅ^Ż¼╚Ī┤·┴╦ūĶ┴”┤¾ĪóęūČ┬ėųĘų▓╝▓╗Š∙Ą─┬▌ą²ćŖŅ^Ż╗ó▐╦■Ēö│²▓╔ė├ą²┴„░Õ│²─ŁĪó└«░╚╣▄ūĶę║═ŌŻ¼║Ž└Ē▀x╚Ī┴╦ÜŌ¾w│÷┐┌Ė▀Č╚Ż¼▀_ĄĮ┴╦▌^║├Ą─│²ņFą¦╣¹Ż¼£p▌p┴╦╦■║¾Ęųļxžōō·ĪŻ

łD1 ╠Ņ┴ŽĪ¬ą²┴„░ÕÅ═║Ž├ō┴“╦■ĮY(ji©”)śŗ(g©░u)╩ŠęŌ¬ż

1Ī¬└«░╚ūĶę║╣▄Ż╗2Ī¬ą²┴„│²ņF░ÕŻ╗3Ī¬īÜ╦■ą═ćŖŅ^Ż╗4Ī¬╦▄┴ŽļA╠▌Łh(hu©ón)Ż╗5Ī¬ą┬ą═╠Ņ┴Ž¢┼░ÕŻ╗6Ī¬ÕFą╬ę²ę║╚”Ż╗7Ī¬Ä¦ęń┴„ÕFą²┴„░ÕŻ╗8Ī¬ČÓ┐ū║Yę║░ÕŻ╗9Ī¬ÜŌ¾w▀M┐┌Ęų▓╝═▓

1.3 Ė─įņą¦╣¹¬ź

ó┘ŲĮŠ∙├ō┴“ą¦┬╩ė╔Ė─įņŪ░Ą─▓╗ūŃ85%╠ßĖ▀ĄĮ93%ęį╔ŽŻ¼│÷╦■H2S║¼┴┐ė╔40mg/m3ĮĄĄĮ┴╦15mg/m3ęįŽ┬Ż¼┤¾┤¾£p▌p┴╦║¾└m(x©┤)╣żą“Ą─ē║┴”Ż╗ó┌╔·«a(ch©Żn)─▄┴”Ą├ĄĮ┤¾┤¾╠ßĖ▀Ż¼ūāōQÜŌ╠Ä└Ē┴┐ė╔įŁüĒĄ─30000m3/h╠ßĖ▀ĄĮ34000m3/hŻ¼ŽĄĮy(t©»ng)╠ßē║ĄĮ2.1MPa║¾ät╠ßĖ▀ĄĮ41000m3/hŻ╗ó█╦■ūĶ┴”ĮĄĄ═Ż¼ūŅĖ▀ūĶ┴”ė╔įŁüĒĄ─25kPaŽ┬ĮĄĄĮ4.0kPaĪŻó▄┴“Č┬¼F(xi©żn)Ž¾┤¾×ķ£p▌pŻ¼įŁüĒ├┐─ĻąĶ═Ż▄ćÖzą▐ŪÕŽ┤2Ī½4┤╬Ż¼Ė─įņ║¾▀_ĄĮ┴╦ā╔─Ļ╔ą▓╗ąĶŪÕŽ┤ĪóÖzą▐Ż¼×ķŽĄĮy(t©»ng)Ą─ķLų▄Ų┌▀\ąąäō(chu©żng)įņ┴╦┴╝║├Śl╝■Ż╗ó▌Įø(j©®ng)£y╦ŃŻ¼▒ŠĒŚĖ─įņ─ĻŠC║Žą¦ęµ×ķ90╚fį¬ęį╔ŽĪŻ¬ż

2 ą┬ą═░▓╚½╚█┴“Ė¬Ą─įO(sh©©)ėŗ┼cæ¬ė├¬ż

2.1 įŁ╚█┴“Ė¬╗∙▒ŠŪķør¬ź

ā¶╗»ŽĄĮy(t©»ng)įŁėą2┼_ŽÓ═¼ą═╠¢Ą─ķgą¬╩Į╚█┴“Ė¬Ż¼╦³éāīóŽĄĮy(t©»ng)├ō┴“Č°╬÷│÷Ą─ĖÓĀŅå╬┘|(zh©¼)┴“╚█╚┌│╔┴“╗Ū«a(ch©Żn)ŲĘĪŻįŁįO(sh©©)ėŗ└¹ė├┴“ĖÓį┌140Ī½180ĪµĄ─╚█╚┌ĀŅæB(t©żi)Ž┬Ż¼Ųõļs┘|(zh©¼)┐╔ęįæęĖĪĘųļxĄ─╠žąįŻ¼īóĄ═ē║š¶Ų¹Ż©PĪ▄0.4MPaŻ¼TĪų150ĪµŻ®ū„×ķ¤ßį┤Ż¼ę²╚ļĄĮ╚█┴“Ė¬ā╚(n©©i)Ż¼╚█¤Æ┴“╗ŪĪŻā╔┼_įO(sh©©)éõį┌┤╦Śl╝■Ž┬░▓╚½Īóš²│Ż▀\ąą┴╦7─ĻČÓĪŻė╔ė┌¤ß├Į£žČ╚┼c┴“ĖÓŽ┬Ž▐£žČ╚ĮėĮ³Ż¼ų┬╩╣╚█¤ÆĢrķg▌^ķLŻ¼▓óŪęęūįņ│╔ļs┘|(zh©¼)Ęųļx▓╗ÅžĄūĪŻ×ķ┤╦Ż¼╣½╦Šīó¤ß├ĮĖ─įņ×ķ▀^¤ßš¶Ų¹Ż©P=0.5MPaŻ¼TĪų250ĪµŻ®ĪŻĖ─Ė’║¾Ż¼Ė¬ā╚(n©©i)£žČ╚┐╔▀_180ĪµŻ¼╚█╚┌Ģrķg┤¾×ķ┐sČ╠Ż¼═¼Ģr«a(ch©Żn)ŲĘ┘|(zh©¼)┴┐├„’@Ė─╔ŲĪŻ¬ź

Ą½╩ŪŻ¼¤ßį┤Ė─įņ║¾Ż¼╚█┴“Ė¬╔ŽĘŌŅ^▓┐╬╗ģsę“ūāą╬Ż¼╩╣╚ļ┴Ž┐┌Įė╣▄į┌┼c╔ŽĘŌŅ^ĮY(ji©”)║Ž╠Ä│╩└«░╚ą╬Ž“═ŌöUÅłŻ¼▓ó░ķėąĘŌŅ^╣─ØqĪŻų┴2002─Ļ3į┬Ż¼ę“ūāą╬ŽÓ«öć└ųžČ°▓╗Ą├▓╗═Żė├╚█┴“Ė¬ĪŻ¬ż

2.2 ╩¦ą¦įŁę“Ęų╬÷¬ź

į┌┼┼│²┴╦įO(sh©©)ėŗĪóųŲįņĪó░▓čbŁh(hu©ón)╣Ø(ji©”)Ą─▀^╩¦Č°ę²Ų╚█┴“Ė¬╩¦ą¦║¾Ż¼Ė∙ō■(j©┤)ėŗ╦ŃĄ├ų¬Ż¼ę²Ų╔ŽĘŌŅ^Ū³Ę■╩¦ą¦Ą─ē║┴”ūŅąĪųĄ×ķ2.6MPaŻ¼╣╩▓┘ū„Śl╝■Ą─Ė³Ė─ę▓▓╗╩Ū╩¦ą¦įŁę“Ż©180ĪµĄ─š¶Ų¹ē║╝s×ķ1.0MPaŻ®ĪŻ─Ū├┤Ż¼╚ń┤╦Ė▀Ą─ŲŲē─ąįē║┴”į┤ūį║╬╠Ä─žŻ┐¬ź

Įø(j©®ng)▀^š{(di©żo)▓ķĪóĘų╬÷Ż¼░l(f©Ī)¼F(xi©żn)╩¦ą¦Ą─įŁę“į┌ė┌¤ßį┤Ė─įņ║¾Ą─ØMĖ¬▓┘ū„Ż¼╝┤┴“ĖÓįŁ┴Ž│õØM╚▌Ų„ĪŻę“×ķØMĖ¬▓┘ū„Ž┬Ż¼▓╗öÓ╝ė¤ßĄ─┴“╗Ū┼“├ø╦∙ąĶĄ─¾wĘeėąĢrĢ■┤¾ė┌ķgą¬┼┼Ų¹╦∙┴¶Ž┬Ą─¾wĘeŻ¼▀@ĘNŪķørę╗Ą®░l(f©Ī)╔·Ż¼Ė¬ā╚(n©©i)╬’┴Ž¾wĘe▓╗öÓį÷┤¾║═┼“├øŻ¼īóėą┐╔─▄ą╬│╔┤¾ė┌2.6MPaĄ─┼“├øē║Ż¼Å─Č°ę²ŲĖ¬¾wŪ³Ę■╩¦ą¦ĪŻė╔ė┌Ė¬¾w╔ŽĘŌŅ^▓┐╬╗┤µį┌ūŅ┤¾ķ_┐ūŻ©Dg400Ż®Ż¼Ūęę└┐┐ĘŌŅ^▒┌║±čaÅŖŻ¼ę“┤╦įōūŅ▒Ī╚§▓┐╬╗╩ūŽ╚╩¦ą¦ĪŻ═¼Ģr¤ß├ĮĖ─Ė’Ū░╚█┴“ą¦┬╩▌^Ą═Ż¼▓╗Ģ■ØMĖ¬▓┘ū„Ż¼▓╗«a(ch©Żn)╔·│¼ē║Ż¼╣╩─▄░▓╚½▀\ąąĪŻ¬ż

2.3 ą┬ą═░▓╚½╚█┴“Ė¬Ą─įO(sh©©)ėŗ¬ź

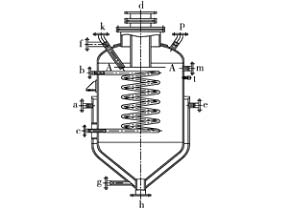

╚½ą┬įO(sh©©)ėŗĄ─╚█┴“Ė¬ęŖłD2ĪŻ×ķ┤_▒Żē║┴”╚▌Ų„Ą─░▓╚½Ż¼ū„╚ńŽ┬ĮY(ji©”)śŗ(g©░u)įO(sh©©)ėŗĪŻ¬ź

(1)ą┬įO(sh©©)┴Ž╬╗ūįŽ▐čbų├ĪŻÅ─Ęų╬÷┐╔ų¬Ż¼ę¬Ę└ų╣╚█┴“Ė¬Ą─Ū³Ę■ūāą╬Ż¼▒žĒÜĮ¹ų╣?ji©”)MĖ¬▓┘ū„Ż¼╝┤▒žĒÜėąą¦┐žųŲ╬’┴ŽĄ─╝ė╚ļ┴┐ĪŻ×ķ┤╦Ż¼╠žäeįO(sh©©)ėŗ┴╦╚ńłD2╔ŽĘŌŅ^▓┐╬╗Ą─┴Ž╬╗ūįŽ▐čbų├ĪŻ

▀M┴ŽĢrŻ¼┤“ķ_╣▄┐┌f┼┼ÜŌŻ¼┴“ĖÓÅ─╣▄┐┌d▀M╚ļŻ╗«ö┴Ž╬╗ĄĮ▀_A-A├µĢrŻ¼Ųõ╔Ž▓┐┐šķg▒╗┐šÜŌš╝ŅI(l©½ng)Ż¼ę║╬╗▓╗į┘╔Ž╔²Ż¼╚ń╣¹┤╦Ģr╚█┴“Ė¬įŁ┴Ž┘AČĘā╚(n©©i)▀Ć╩Żėą╬’┴ŽŻ¼╦³īóė╔d╣▄┐┌┴„╚ļf╣▄┐┌Ż¼ų▒ų┴┼┼│÷ĪŻ▀@śėŻ¼īŹ¼F(xi©żn)┴╦╬’┴Ž╝ė╚ļ┴┐Ą─ūįäėŽ▐Č©ĪŻ¬ź

╚█┴“ĢrŻ¼ĻP(gu©Īn)ķ]dĪóf╣▄┐┌Ż¼ļSų°£žČ╚╔²Ė▀Ż¼Ė¬ā╚(n©©i)ē║┴”į÷╝ėŻ¼▀mĢr┤“ķ_f╣▄┐┌┼┼ÜŌĪŻų╗ꬎ▐╬╗┐šķgŻ©╝┤┴Ž╬╗Ė▀Č╚Ż®įO(sh©©)ėŗ▀m«öŻ¼ę“┐šÜŌ║═▓┐Ęų╦«Ą─┼┼│÷Č°┴¶Ž┬Ą─┐šķgŻ¼īóūŃęį░³╚▌┴“ĖÓ┼“├ø╦∙į÷ķLĄ─¾wĘeŻ¼ęį▒▄├Ō│¼ē║╩¦ą¦Ż¼Å─Č°┤_▒ŻįO(sh©©)éõ░▓╚½▀\ąąĪŻ¬ź

(2)┼õ║ŽįO(sh©©)ų├ęń┴„čbų├ĪŻį┌A-A├µ┼õī”įO(sh©©)ų├ęń┴„┼┼Ę┼┐┌Ż¼«öĖ¬ā╚(n©©i)┴Ž╬╗╠Äė┌A-A┼RĮń├µĢrŻ¼┤“ķ_ęń┴„┐┌Ż¼┐╔čĖ╦┘┼┼┴ŽĄĮ╬╗Ż¼▓ó─▄Ž¹│²f╣▄┐┌Ęe┴ŽČ┬╣▄Ż╗¬ź

(3)įO(sh©©)ų├ē║┴”Īó£žČ╚ųĖ╩ŠĪŻįōįO(sh©©)ėŗį┌▀M┴ŽĢr╚¶╣▄┐┌kĪópĄ╚├▄ĘŌ╩¦ą¦Ż¼Č°│÷¼F(xi©żn)╝┘┴Ž╬╗ūįäė┐žųŲĄ─╬ŻļU╣żørĢrŻ¼ū„ė├Ė³┤¾ĪŻ¬ź

(4)į÷įO(sh©©)░▓╚½ķyŻ¼│╔×ķ╚█┴“Ė¬ūŅ║¾ę╗Ą└░▓╚½Ų┴šŽĪŻ

łD2 ą┬ą═╚█┴“Ė¬ĮY(ji©”)śŗ(g©░u)╩ŠęŌ¬ż

aĪ¬ŖA╠ūš¶Ų¹╚ļ┐┌Ż╗bĪ¬▒P╣▄š¶Ų¹╚ļ┐┌Ż╗cĪ¬▒P╣▄š¶Ų¹│÷┐┌Ż╗dĪ¬╚╦┐ūĪó┴“ĖÓ╝ė┴Ž┐┌Ż╗eĪ¬ŖA╠ū┼┼ÜŌ┐┌Ż╗fĪ¬Ė¬¾w┼┼ÜŌ┐┌Ż╗gĪ¬└õ─²ę║│÷┐┌Ż╗hĪ¬╚█╚┌┴“Īóļs┘|(zh©¼)│÷┐┌Ż╗kĪ¬ē║┴”▒ĒĮė┐┌Ż╗mĪ¬ęń┴„┐┌Ż╗pĪ¬░▓╚½ķyĮė┐┌Ż╗tĪ¬£žČ╚ėŗĮė┐┌

2.4 æ¬ė├ą¦╣¹¬ź

ķ_░l(f©Ī)įO(sh©©)ėŗĄ─ą┬ą═░▓╚½╚█┴“Ė¬ė┌2002─Ļ7į┬═Č╚ļŽĄĮy(t©»ng)╩╣ė├ĪŻįōčbų├▀\ąąš²│ŻŻ¼▓┘ū„║å▒ŃŻ¼▓╗āHÅžĄūŽ¹│²┴╦░▓╚½ļ[╗╝Ż¼Č°Ūę┴“╗Ū┘|(zh©¼)┴┐┴╝║├Īó╚█┴“ą¦┬╩▌^Ė▀Ż¼▀_ĄĮ┴╦╣½╦ŠįO(sh©©)ėŗę¬Ū¾ĪŻįŁ╚█┴“Ė¬į┬«a(ch©Żn)┴“╗Ū50tū¾ėęŻ¼ą┬čbų├ŲĮŠ∙į┬«a(ch©Żn)70tŻ¼ūŅĖ▀Ģr▀_100tŻ¼═¼Ģr┴“╗Ū«a(ch©Żn)ŲĘĄ─ę╗Īóā×(y©Łu)Ą╚ŲĘ┬╩ę▓ėą╦∙╠ßĖ▀ĪŻ¬ż

3 ├ō╠╝ę║▓╔ė├Ė▀Ęųūė╬ó┐ūŠ½├▄▀^×V

3.1 Ė─įņŪ░╗∙▒ŠŪķør¬ź

Įą┼╣½╦ŠĄ─ÜŌ¾w├ō╠╝╣żą“▓╔ė├Ė─┴╝DEA裣h(hu©ón)├ō╠╝╣ż╦ćĪŻŲõ├ō╠╝ę║Ą─ų„ę¬╝╝ąg(sh©┤)ģóöĄ(sh©┤)×ķŻ║ó┘│╔Ęų K2O 210g/LĪóKVO3 8g/LŻ¼DEA 22g/LŻ╗ó┌裣h(hu©ón)┴┐ 520m3/hŻ╗ó█£žČ╚ Ī▄110ĪµŻ╗ó▄ļs┘|(zh©¼)┴ŻČ╚ Ż╝50”╠mŻ╗ó▌ļs┘|(zh©¼)║¼┴┐ Ż╝5g/LĪŻ¬ź

├ō╠╝ę║╬³╩šCO2║¾Ż¼Įø(j©®ng)▀^į┘╔·╠Ä└Ē│╔×ķ├ō╠╝į┘╔·ę║Ż©ęÓ║åĘQ├ō╠╝ę║Ż®Ż¼į┘═Č╚ļ├ō╠╝ŽĄĮy(t©»ng)╩╣ė├Ū░Ż¼▒žĒÜ▀^×VĪŻįŁčbų├▓╔ė├é„Įy(t©»ng)Ą─╗Ņąį╠┐╬³ĖĮ╠ß╝āŻ¼╦³┤µį┌╚²┤¾▓╗ūŃŻ║ó┘▀^×Vą¦╣¹▓╗╝čĪóą¦┬╩▌^Ą═Ż¼Ūęęū’¢║═╩¦ą¦Ż¼ę“Č°╠Ņ┴ŽĖ³ōQŅlĘ▒Ż©├┐─Ļ▒žĒÜĖ³ōQę╗┤╬Ż®Ż╗ó┌į┌ą┬╠Ņ┴Ž╩╣ė├│§Ų┌Ż¼├ō╠╝ŽĄĮy(t©»ng)ęū│÷¼F(xi©żn)▓╗ĘĆ(w©¦n)Č©¼F(xi©żn)Ž¾Ż╗ó█╩▄▀^×V─▄┴”Ž▐ųŲŻ¼ā¶╗»ŽĄĮy(t©»ng)ÜŌ¾w╠Ä└Ē┴┐╩▄ĄĮųŲ╝sĪŻ┐éų«Ż¼├ō╠╝ę║▓╔ė├╗Ņąį╠┐▀^×VŻ¼╣żū„Ģr├ō╠╝ą¦╣¹▓╗║├Īóą¦┬╩▌^Ą═Ż¼ųŲ╝sŽĄĮy(t©»ng)╔·«a(ch©Żn)Ą─ĘĆ(w©¦n)Č©║═ā¶╗»─▄┴”Ą─╠ßĖ▀ĪŻ¬ż

3.2 Ė─įņĖ┼ør¬ź

×ķĮŌøQ├ō╠╝ę║▀^×VĄ─å¢Ņ}Ż¼įō╣½╦ŠĮø(j©®ng)▀^╝╝ąg(sh©┤)šąś╦Ż¼▓╔ė├┴╦šŃĮŁ£žų▌¢|«T╬ó┐ū▀^×VėąŽ▐╣½╦Š╠ß│÷Ą─Ė─įņĘĮ░ĖŻ¼╝┤ęįäéąįĖ▀Ęųūė╬ó┐ūŠ½├▄▀^×V╣ż╦ć╚Ī┤·įŁ╗Ņąį╠┐▀^×VĪŻ¬ź

äéąįĖ▀Ęųūė╬ó┐ūŠ½├▄▀^×VĄ─ĻP(gu©Īn)µIį¬╝■Ī¬Ī¬▀^×VĮķ┘|(zh©¼)Ż¼╩Ūę╗ĘN╬ó┐ū╣▄Ż¼╦³╩Ūę╗ĘNŠ█ęꎮ╣▄Ż¼Įø(j©®ng)╗Ņ╗»ĪóĖ─ąįĪóÅ═║ŽĄ╚╠ž╩Ō╣ż╦ćČ°ųŲ│╔ĪŻŲõ╣▄ÅĮ═©│Ż×ķ”š30Ī½80mmŻ¼╣▄▒┌╔ŽŠ∙ä“▓╝ØM┴╦│¼╝Ü╬ó┐ūŻ©┐╔▀_0.3Ī½1.0”╠mŻ®ĪŻ╣żū„ĢrŻ¼├ō╠╝ę║▀M╚ļ▀^×VŲ„Ż¼ę└┐┐ē║┴”▓ŅŻ¼Ų╚╩╣×Vę║┴„Ž“╬ó┐ū╣▄┤╦ĢrŻ¼┴ŻČ╚ąĪė┌╣▄┐ūĄ─╬’┘|(zh©¼)┤®įĮ╣▄▒┌║¾ģR╝»ĄĮ▀^×Vę║│÷┐┌┴„│÷Ż¼┤¾ė┌╣▄┐ūĄ─ļs┘|(zh©¼)▒╗ūĶō§į┌╣▄═Ōė╔į³┴Ž│÷┐┌Č©Ų┌┼┼│÷Ż¼Å─Č°īŹ¼F(xi©żn)╚▄ę║Ą─▀^×VĘųļxĪŻ╬ó┐ū╣▄╣żū„ę╗Č╬Ģrķg║¾Ż¼Ųõ╣▄═Ō▒┌╔ŽīóĖĮų°įSČÓ×Vį³Ż¼×ķĘĆ(w©¦n)Č©▀^×Vą¦╣¹Ż¼┐╔Å─Ę┤Ž“ø_Ž┤┐┌╗“š²Ž“ø_Ž┤┐┌═©╚ļø_Ž┤╬’,īó╬ó┐ū╣▄Ę┤Ž“╗“š²Ž“ø_Ž┤Ż©Ę┤Ž“ø_Ž┤×ķų„Ż®Ż¼ęį╚ź│²ĖĮų°╬’Ż¼╩╣╬ó┐ū╣▄į┘╔·ĪŻį┘╔·║¾Ż¼ėų┐╔▀Mąą╚▄ę║▀^×VŻ¼╚ń┤╦裣h(hu©ón)ĪŁĪŁ¬ź

įō┴„│╠×ķ┼į┬Ę▀^×VĘĮ╩ĮŻ¼├ō╠╝ę║╠Ä└Ē┴┐ų╗š╝ŽĄĮy(t©»ng)┴„┴┐Ą─ę╗▓┐ĘųŻ╗Ė─įņųąŻ¼Ė∙ō■(j©┤)├ō╠╝ę║▀^×V╠žąįįć“×▀x╚Ī┴╦║Ž▀mĄ─╬ó┐ū▀^×VģóöĄ(sh©┤)Ż╗ė╔ė┌Įķ┘|(zh©¼)£žČ╚▀_110ĪµŻ¼×ķčėķL╬ó┐ū╣▄╩╣ė├ē█├³Ż¼▓╔ė├Ž╚└õģsį┘▀^×VĘĮ░ĖŻ╗×ķ┐╦Ę■ūĶ┴”Ż¼▓ó╠ß╣®▀^×Vę║ē║▓ŅŻ¼┼õų├┴╦╣▄Ą└▒├Ż╗įO(sh©©)ėŗ┴╦┐šÜŌ║═▄ø╦«Įė┐┌Ż¼«ö╬ó┐ū╣▄ąĶę¬į┘╔·ĢrŻ¼ė├┐šÜŌ╗“▄ø╦«ĘųäeĘ┤┤ĄŻ©Ž┤Ż®╗“š²┤ĄŻ©Ž┤Ż®Ż¼╩╣Ųõį┘╔·ĪŻ¬ż

3.3 Ė─įņĮY(ji©”)╣¹¬ź

(1)╬ó┐ū╣▄▀^×Vą¦╣¹║▄║├ĪŻĮø(j©®ng)£yįćŻ¼▀^×VŠ½Č╚▀_0.3Ī½0.5”╠mŻ¼Č°ŪęŠ∙ä“ĪóĘĆ(w©¦n)Č©Ż╗ļs┘|(zh©¼)Ęųļx┬╩┐╔▀_97%ęį╔ŽŻ¼▒╚╗Ņąį╠┐Ė▀│÷20%ęį╔ŽŻ╗ŽĄĮy(t©»ng)ļs┘|(zh©¼)ŲĮŠ∙Ž┬ĮĄ╦┘Č╚╩Ū╗Ņąį╠┐Ą─3▒ČČÓĪŻ╦³éā═Ļ╚½─▄ØMūŃ├ō╠╝ę║│╬ŪÕ▀^×VĄ─ę¬Ū¾Ż¼═Č▀\║¾ŽĄĮy(t©»ng)├ō╠╝ę║─▄į┌▌^Č╠Ģrķg▀_ĄĮŪÕÅž═Ė├„Ą─└ĒŽļĀŅæB(t©żi)ĪŻ¬ź

(2)▓┘ū„ĘĮ▒ŃŻ¼ŽĄĮy(t©»ng)╔·«a(ch©Żn)ĘĆ(w©¦n)Č©ĪŻįō▀^×Vī┘ė┌╬’└Ē▀^×VŻ¼▓╗Ė─ūā?n©©i)▄ę║įŁėą│╔ĘųŻ¼ę▓▓╗┤µį┌╬³ĖĮōp║─å¢Ņ}Ż¼Ūę▀^×V╣▄į┘╔·▓┘ū„║åå╬Īó┐ņĮ▌Ż¼į┘╔·ą¦╣¹┐╔╗ųÅ═╚ń│§Ż¼ę“┤╦▒▄├Ō┴╦╗Ņąį╠┐▀^×Vęū’¢║═╩¦ą¦Ą─ļyŅ}Ż╗═¼ĢrŻ¼▀^×V╬’į³┴Ž┐╔╝░Ģr┼┼│÷Ż¼▒Ż│ų┴╦ŽĄĮy(t©»ng)╔·«a(ch©Żn)Ż©─▄┴”Ż®Ą─▀B└m(x©┤)ĘĆ(w©¦n)Č©Ż╗┤╦═ŌŻ¼ĻP(gu©Īn)µI▓┐╝■Ī¬Ī¬╬ó┐ū╣▄ļm╚╗×ķęūōp╝■Ż¼Ą½Š▀ėą▌^║├Ą──═Ė»╬gąį╝░┐╣└Ž╗»╠žąįĪŻčbų├═Č▀\╚²─ĻČÓęįüĒŻ¼╔ą╬┤ū„╚╬║╬Özą▐Ż¼▒Ē├„Ųõ╩╣ė├ē█├³▌^ķLĪŻ¬ź

(3)Įø(j©®ng)Ø·ąį▌^║├ĪŻė╔ė┌╬ó┐ū▀^×Vą¦╣¹├„’@ā×(y©Łu)ė┌╗Ņąį╠┐Ż¼ŽĄĮy(t©»ng)ųą├ō╠╝ę║ļs┘|(zh©¼)║¼┴┐┐╔ęį┐ņ╦┘ĮĄĄ═▓ó│ų└m(x©┤)▒Ż│ųį┌▌^Ą═ųĄŻ¼ę“┤╦┤¾┤¾Ąž╠ßĖ▀┴╦├ō╠╝ę║╣żū„ĢrĄ─╬³╩šą¦╣¹,į┌┤_▒ŻŽĄĮy(t©»ng)ĘĆ(w©¦n)Č©Ą─═¼ĢrŻ¼╠ßĖ▀┴╦ÜŌ¾w╠Ä└Ē─▄┴”ĪŻĮø(j©®ng)£y╦ŃŻ¼įō╝╝ąg(sh©┤)Ą─æ¬ė├┐╔╠ßĖ▀╔·«a(ch©Żn)─▄┴”1%Ż¼╝ė╔Ž├┐─Ļ┐╔╣Ø(ji©”)╝s╗Ņąį╠┐6tŻ¼ät─Ļą┬į÷╩šęµį┌26╚fį¬ęį╔ŽŻ¼▓╗ĄĮę╗─Ļ┐╔╩š╗ž═Č┘YĪŻ¬ż

4 ķ_░l(f©Ī)š█┴„ŚU╩Į▒Ī╣▄░Õā¶╗»ÜŌ╦«└õŲ„

4.1 įŁā¶╗»ÜŌ╦«└õŲ„Ą─Ė┼ør¬ź

ā¶╗»ÜŌ╦«└õŲ„(║åĘQ╦«└õŲ„)Ą─ū„ė├╩ŪĮĄĄ═CO2╬³╩š╦■│÷┐┌Ą─ā¶╗»ÜŌ£žČ╚Ż¼ęį└¹ĘųļxŲ„│²─ŁŻ¼Å─Č°▒ŻūC│÷ŽĄĮy(t©»ng)ā¶╗»ÜŌ║ŽĖ±ĪŻįŁ1#╦«└õŲ„×ķĄõą═Ą─┴ó╩Į╣▄Üż╩ĮōQ¤ßŲ„Ż¼DN1000Ż¼╦«ū▀╣▄│╠Ż¼ā¶╗»ÜŌū▀Üż│╠Ż¼▓óį┌▀MĪó│÷┐┌╠ÄįO(sh©©)ų├═Ōī¦┴„═▓Ż¼š█┴„░Õ×ķ▒PŁh(hu©ón)╩ĮĪŻįōą═ōQ¤ßŲ„═∙═∙▀\ąą▓╗ĄĮ1─ĻŠ═ķ_╩╝ā╚(n©©i)┬®Ż¼ų„ę¬▒Ē¼F(xi©żn)×ķ╣▄░Õ┼cōQ¤ß╣▄ų«ķgĄ─║Ė┐p┴č╝yą╣┬®Ż╗╩╣ė├2─Ļų«║¾Ż¼ōQ¤ß╣▄ķ_╩╝┤®┐ūā╚(n©©i)┬®Ż¼ŪęŅl┤╬įĮüĒįĮĖ▀ĪŻ╦³éā│²įņ│╔ŅlĘ▒Ą─═Ż▄ćÖzą▐═ŌŻ¼▀Ć┴„╩¦┴╦┤¾┴┐Ą─ā¶╗»ÜŌĪŻ

4.2 ╦«└õŲ„ą╣┬®Ą─įŁę“Ęų╬÷¬ź

Ęų╬÷šJ×ķŻ¼╣▄░Õ┼cōQ¤ß╣▄║Ė┐pķ_┴čŻ¼╩Ūė╔ė┌£ž▓ŅĮ╗ūāæ¬┴”║═╣▄╩°š±äėĄ─╣▓═¼ū„ė├ī¦ų┬║ĖĮė╚▒Ž▌öUš╣Ą─ĮY(ji©”)╣¹ĪŻįōōQ¤ßŲ„╣▄░Õ×ķ25#õōŻ¼┐╔║Ėąį▌^▓ŅŻ¼ęū│÷¼F(xi©żn)║ĖĮė╚▒Ž▌Ż╗Č°Üż¾w┼cōQ¤ß╣▄£ž▓Ņ▌^┤¾Ż¼2éĆ═Ōī¦┴„═▓ļyęįčaāöŲõ┼“├ø▓ŅŻ╗╝ė╔Ž╩╣ė├ųąŻ¼ŅlĘ▒Ą─ķ_═Ż▄ćĪóžō║╔▓©äėęį╝░╣▄╩°š±äėī¦ų┬║Ė┐pķ_┴čČ°ą╣┬®ĪŻ¬ź

Ė∙ō■(j©┤)┐╝▓ņ╝░ėŗ╦ŃĄ├ų¬Ż¼įņ│╔ōQ¤ß╣▄┤®┐ūĄ─įŁę“╩Ūė╔ė┌š█┴„░ÕįO(sh©©)ų├▓╗«öŻ¼│÷¼F(xi©żn)╣▄╩°š±äėŻ¼╩╣╣▄ūė▓╗öÓū▓ō¶š█┴„░ÕŻ¼«a(ch©Żn)╔·Ė»╬g┤®┐ūČ°ą╣┬®ĪŻ¬ż

4.3 įO(sh©©)ėŗą┬ą═Ė▀ą¦╦«└õģsŲ„¬ź

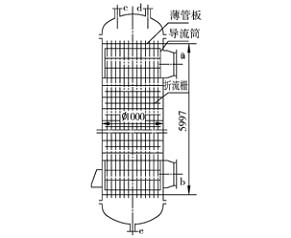

×ķĮŌøQįŁ╦«└õŲ„┤µį┌Ą─å¢Ņ}Ż¼ģó┐╝ć°ā╚(n©©i)═ŌōQ¤ßŲ„įO(sh©©)ėŗĄ─ūŅą┬│╔╣¹┼cĮø(j©®ng)“ׯ¼ßśī”ąįĄžįO(sh©©)ėŗ┴╦ą┬ą═╦«└õŲ„Ż©ęŖłD3Ż®Ż¼╦³Š▀ėąęįŽ┬ĮY(ji©”)śŗ(g©░u)╠ž³cĪŻ¬ź

(1)╣▄Üż│╠Įķ┘|(zh©¼)▓╗ūāĪŻę“ė├æ¶└õģs╦«╦«┘|(zh©¼)▌^▓ŅŻ¼×ķ▒Ńė┌ŪÕ╬█│²╣ĖŻ¼╚į░▓┼┼╦«ū▀╣▄│╠Ż¼Ą½īóįŁå╬╣▄│╠Ė─×ķļp│╠Ż¼ęįį÷╝ė┴„╦┘Ż¼£p╔┘╬█╣Ė│┴ĘeŻ¼▓ó╠ßĖ▀鄤ߎĄöĄ(sh©┤)ĪŻ

łD3 ą┬ą═ā¶╗»ÜŌ╦«└õŲ„╩ŠęŌ¬ż

aĪ¬ÜŌ¾w▀M┐┌Ż╗bĪ¬ÜŌ¾w│÷┐┌Ż╗cĪ¬╦«▀M┐┌Ż╗dĪ¬╦«│÷┐┌Ż╗eĪ¬┼┼╬█┐┌

(2)╣▄╩°▓╔ė├š█┴„ŚUŻ©¢┼Ż®ų¦│ąĪŻš█┴„¢┼ė╔Į╗▓µ┤╣ų▒Ą─š█┴„ŚU║═Łh(hu©ón)░ÕĮM║ĖČ°│╔Ż¼╦³─▄ėąą¦£p▌pšTī¦š±äėĪóĮĄĄ═╣▄╩°─źōpĪóčėķLįO(sh©©)éõ╩╣ė├ē█├³ĪŻ┤╦═ŌŻ¼š█┴„ŚUōQ¤ßŲ„Ą─Üż│╠ūĶ┴”ĮĄ▒╚Ųš═©ą═£p╔┘30%ū¾ėęĪŻ¬ź

(3)▒Ī╣▄░ÕįO(sh©©)ėŗĪŻįōą═ōQ¤ßŲ„į┌ć°ęčėąŽÓ«ö?sh©┤)─įO(sh©©)ėŗĮø(j©®ng)“ׯ¼ī”ė┌š█┴„ŚUų¦│ąĄ─ōQ¤ßŲ„Ż¼ė╔ė┌Ųõ╣╠Č©ū„ė├║├Īó╣▄╩°š±äėąĪŻ¼▓╔ė├▒Ī╣▄░Õ╩«Ęų░▓╚½Īó┐╔┐┐ĪŻ×ķ▒▄├ŌĘ©╠m┴”Šžī”╣▄░ÕĄ─ė░ĒæŻ¼▓ó▒Ńė┌ųŲįņŻ¼▒Š▒Ī╣▄░Õ▓╔ė├║Ė╚ļ╩ĮĪŻ¬ź

(4)įO(sh©©)ų├║åęūī¦┴„═▓ĪŻįŁī¦┴„═▓┼cÜż¾wī”ĮėŻ¼ī┘│ąē║į¬╝■Ż¼▌^×ķÅ═ļsŻ¼│╔▒Š▌^Ė▀ĪŻ▒ŠįO(sh©©)ėŗīó╣▄╩°Ą─└ŁŚUĘ┼į┌ūŅ═Ō╚”Ż¼└¹ė├š█┴„¢┼Łh(hu©ón)░Õ╦∙š╝Ą─Łh(hu©ón)ŽČ┐šķgįO(sh©©)ų├”─=3Ą─║åęūī¦═▓Ż¼╝╚║åå╬ėųĮø(j©®ng)Ø·ĪŻ¬ź

(5)║Ž└Ē▀xė├╣▄ĪóÜż│╠▓─┘|(zh©¼)ĪŻįO(sh©©)ėŗųąŻ¼£žČ╚▌^Ė▀Ą─Üż│╠▀xė├╠╝õōŻ¼▌^Ą═Ą─╣▄│╠ätė├▓╗õPõōŻ¼└¹ė├▓╗õPõō║═╠╝õōŠĆ┼“├øŽĄöĄ(sh©┤)Ą─▓ŅäeŻ¼▌^║├Ąž▒▄├Ō┴╦ę“╣▄ĪóÜż│╠┼“├ø▓Ņę²ŲĄ─£ž▓Ņæ¬┴”Ż¼▓ó▓╗į┘įO(sh©©)ų├┼“├ø╣Ø(ji©”)ĪŻ╝╚ØMūŃ┴╦╩╣ė├ę¬Ū¾Ż¼ėųĮĄĄ═┴╦ųŲįņ│╔▒ŠĪŻ¬ź

(6)ōQ¤ß╣▄▓╔ė├ÖM╝y▓█╣▄ĪŻė╔ė┌ÖM╝y▓█╣▄┐╔«a(ch©Żn)╔·Ī░Č■┤╬┴„Ī▒║═Ī░▀ģĮńīėĘųļxĪ▒ą¦æ¬Ż¼ę“┤╦▓╗āH┐╔ÅŖ╗»é„¤ßŻ©é„¤ßŽĄöĄ(sh©┤)┐╔▀_╣Ō╣▄Ą─2▒Čęį╔ŽŻ®Ż¼Č°ŪęŲõ┐╣╬█ąį─▄Ė▀ė┌╣Ō╗¼╣▄ĪŻ¬ż

4.4 æ¬ė├ą¦╣¹¬ź

ķ_░l(f©Ī)įO(sh©©)ėŗĄ─Ą┌ę╗┼_ęįš█┴„ŚUĪó▒Ī╣▄░ÕĪóÖM╝y▓█╣▄Īó║åęūī¦┴„═▓Ą╚×ķ╠žš„Ą─ā¶╗»ÜŌ╦«└õŲ„ė┌2003─Ļ4į┬═Č╚ļŽĄĮy(t©»ng)▀\ąąŻ¼Įø(j©®ng)£yČ©ÜŌ¾w│÷┐┌£žČ╚▒╚ęįŪ░Ž┬ĮĄ┴╦10ĪµŻ¼ų┴Į±╬┤░l(f©Ī)╔·ā╚(n©©i)┬®║═╣▄╩°š±äė¼F(xi©żn)Ž¾ĪŻ▓╗Š├Ż¼Ą┌Č■┼_DN1400ā¶╗»ÜŌ╦«└õŲ„Ż¼ę▓╚ĪĄ├┴╦═¼śėØMęŌĄ─æ¬ė├ą¦╣¹ĪŻ╦³▒Ē├„▀@ĘNą┬ą═Ą─ōQ¤ßŲ„▓╗āH│╔╣”Ąųė∙┴╦┴„¾wš±äėĄ─ŲŲē─Ż¼┤¾┤¾╠ßĖ▀╩╣ė├ē█├³Ż¼Č°ŪęŠ▀ėąĖ▀ą¦Īó▓╗ęūĮY(ji©”)╣ĖĄ─╠ž³cŻ¼×ķā¶╗»ŽĄĮy(t©»ng)Ą─Įø(j©®ng)Ø·▀\ąąäō(chu©żng)įņ┴╦ųžę¬Śl╝■ĪŻ¬ź

5 ┐éĮY(ji©”)¬ź

ßśī”║Ž│╔░▒ā¶╗»ŽĄĮy(t©»ng)Ą─▓┐ĘųįO(sh©©)éõ╗“╣ż╦ć┤µį┌Ą─å¢Ņ}Ż¼Ęųäe▀MąąĄ─äō(chu©żng)ą┬Ė─įņŻ¼╚ĪĄ├┴╦łAØM│╔╣”Ż¼╦³š╣╩Š┴╦┐Ų╝╝äō(chu©żng)ą┬į┌Ų¾śI(y©©)╝╝ąg(sh©┤)▀M▓ĮĪóą¦ęµ╠ßĖ▀ųąĄ─═·╩ó╔·ÖCĪŻ¬ż

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg(sh©┤)╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė┴”蹊┐╦∙

▒ŠŠW(w©Żng)šŠė╔╦─┤©į¬žS╗»╣ż╝╝ąg(sh©┤)ū╔įāėąŽ▐╣½╦Šų„▐k

į¬žS┘YėŹŻ║ Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ─“╦žŠW(w©Żng) įņÜŌŠW(w©Żng) Č■╝ū├čŠW(w©Żng) ─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ) «a(ch©Żn)ŲĘ╝╝ąg(sh©┤)Äņ VIP╔╠䚊ќĘ▓┐

| Ģ■åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖĘ┤ü |

ĻP(gu©Īn)ė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūoļ[╦ĮÖÓ(qu©ón) |

ų┬ū„š▀ |

Copyright © 2008-2010 Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ░µÖÓ(qu©ón)╦∙ėą ╩±ICPéõ05031754╠¢-2 E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢ ļŖįÆŻ║13350076169(└Ņ┼«╩┐)