║Ž│╔░▒┬ō┤╝é„Įy(t©»ng)╣ż╦ć┴„│╠×ķŻ║12.5MPa├ō╠╝ÜŌĪ·╝ū┤╝║Ž│╔Ī·Ń~Ž┤Ī·ē║┐sų┴31.4mPaĪ·░▒║Ž│╔ĪŻ▀@ĘN┴„│╠▓╗ūŃų«╠Ä×ķŻ║ó┘╝ū┤╝Ęųļxų«║¾ę¬įO╦«Ž┤ĪŻ▒M╣▄┤╝║¾ÜŌ╝ū┤╝¾wĘeĘųöĄ×ķ0.5ŻźŻ¼Ą½╦³į┌Ń~ę║ųą└█ĘeŻ¼ė░Ēæį┘╔·ÜŌ║═Š½¤ÆÜŌĄ─┘|┴┐Ż¼└█Ęeę╗Č©┴┐║¾Ż¼įņ│╔Ń~Ž┤Ħę║Ż╗ó┌Ń~Ž┤╣ż╦ć╬’║─┤¾Īó│╔▒Š▌^Ė▀Ż╗ó█ė╔ė┌Ń~ę║ØB═ĖąįÅŖĪóĖ»╬gąįÅŖŻ¼╦∙įņ│╔┼▄Īó├░ĪóĄ╬Īó┬®ī”Łh(hu©ón)Š│Ą─╬█╚Š╩Ū╣ż╦ć▒Š╔Ēļyęį┐╦Ę■Ą─Ż╗ó▄Ń~Ž┤ā¶╗»╣ż╦ćąĶę¬┐žųŲĄ─╣ż╦ćųĖś╦ČÓŻ¼▓┘ū„ÅŚąįąĪŻ¼ŲĮ║ŌęūŲŲē─ĪŻļyęįķLų▄Ų┌ŲĮĘĆ(w©¦n)▀\ąąĪŻ

×ķ┤╦Ż¼║■─Ž░▓┤ŠĖ▀ą┬╝╝ągėąŽ▐╣½╦Šķ_░l(f©Ī)┴╦╝ū┤╝╗»Īó╝ū═ķ╗»(ęįŽ┬║åĘQļp╝ū)╚Ī┤·╝ū┤╝║Ž│╔ę╗Ń~Ž┤╣ż╦ćĪŻ1992─Ļć°ā╚═ŌĄ┌1╠ūļp╝ū╣ż╦ćį┌║■─Ž║ŌĻ¢╩ąĄ¬Ę╩ÅS═Č«aŻ¼įō╣ż╦ćĄ─╠ž³c╩ŪŻ║╝ū┤╝╗»╝╚┐╔ØMūŃ«a┤╝ąĶę¬ėų┐╔ØMūŃ░▒║Ž│╔įŁ┴ŽÜŌā¶╗»ąĶ꬯╗┐│Ą¶Ń~Ž┤╣żČ╬Ż¼║Ž│╔░▒│╔▒Š┤¾×ķĮĄĄ═ĪŻ

žSŽ▓╝»łF┼RŌóĘų╣½╦ŠöM▓│²ęč▀\ąą26─ĻĄ─┼fŽĄĮy(t©»ng)įOéõŻ¼į┌įŁųĘ╔ŽĮ©1╠ū┐é░▒×ķ15╚ftŻ»a╝ū┤╝Īó░▒║Ž│╔╔·«ačbų├(─Ļ«a║Ž│╔░▒12╚ftŻ¼╝ū┤╝ūŅĖ▀─Ļ«a3╚ft)ĪŻ═©▀^┐╝▓ņšōūCŻ¼ė╔║■─Ž░▓┤ŠĖ▀ą┬╝╝ągŽ▐╣½╦Š│ąō·┤╦ĒŚ─┐ųąļp╝ū╝░░▒║Ž│╔įOėŗĪŻįōĒŚ─┐ęčė┌2001─Ļ11į┬1┤╬ķ_▄ć│╔╣”▓ó═Č╚ļ▀\ąąĪŻ

1 ļp╝ūĪó░▒║Ž│╔╣ż╦ćŚl╝■▀xō±

1.1ļp╝ūŠ½ųŲ╣ż╦ć┬ĘŠĆĄ─┤_Č©

ļp╝ūŠ½ųŲ╣ż╦ć┴„│╠įOų├ąĶØMūŃ╚ńŽ┬Śl╝■Ż║

(1)░▒┤╝▒╚┐╔š{ ×ķØMūŃ╝ū┤╝╩ął÷ūā╗»Ą─ąĶ꬯¼╝ū┤╝«a┴┐┐╔┤¾┐╔ąĪŻ¼ęį┤_▒ŻŲ¾śI(y©©)½@Ą├ūŅ┤¾Ž▐Č╚Ą─ĮøØ·ą¦ęµĪŻ░▒┤╝┘|┴┐▒╚Č©į┌15Ī├1Ī½4Ī├1Ż¼╝┤┤╝«a┴┐┐╔į┌0.95╚fĪ½3.0╚ftŻ»aūā╗»ĪŻ

(2)ØMūŃ║Ž│╔░▒įŁ┴ŽÜŌā¶╗»Ą─ąĶ꬯¼╝ū═ķ╗»│÷┐┌V(CO+CO2)Ī▄12Ī┴10Ī¬6ĪŻ×ķ┤╦Ż¼ę¬▒M┴┐ĮĄĄ═ćŹ░▒ā¶╗»║¾įŁ┴ŽÜŌŽ¹║─Ż¼ėųę¬╩╣╝ū═ķ╗»Ę┤æ¬═Ō╣®¤ß▌^ąĪĪŻ▌^×ķĮøØ·Ą─ųĖś╦╩ŪŻ║┤╝║¾ÜŌ¾wĘeĘųöĄųąCO┐žųŲį┌0.2ŻźĪ½0.4ŻźŻ¼CO2┐žųŲį┌0.1Żźęįā╚ĪŻ╝ū═ķ╗»Ž¹║─Ą─H2ćŹ░▒┐žųŲį┌48m3ęįā╚ĪŻ╝ū═ķ╗»│÷┐┌V(CO+CO2)Ī▄10Ī┴10ŻŁ6ĪŻ

(3)īŹ¼FķLų▄Ų┌ŲĮĘĆ(w©¦n)▀\ąąĪŻ

(4)ŽĄĮy(t©»ng)ūĶ┴”ąĪĪŻ

(5)╠ßĖ▀╝ū┤╝ė|├Į└¹ė├┬╩ĪŻ

×ķ┤╦Ż¼īóļp╝ūŠ½ųŲ╣ż╦ćįOų├×ķ╝ū┤╝ó±Īó╝ū┤╝ó“Īó╝ū═ķ╗»ó¾3éĆūėŽĄĮy(t©»ng)ĪŻ├ō╠╝ÜŌŠ½├ō┴“║¾(SĪ▄0.1Ī┴10Ī¬6)Įøē║┐s╠ßē║║¾▀Mļp╝ūĄ─╝ū┤╝╗»Ż¼┤╝║¾ÜŌųąV(CO+CO2)į┌0.3ŻźĪ½0.5ŻźŻ¼į┘▀M╝ū═ķ╗»ĪŻ│÷╝ū═ķ╗»ūėŽĄĮy(t©»ng)Ą─═ķ║¾ÜŌV(COŻ½CO2>)Ī▄10Ī┴10Ī¬6ĪŻ

╝ū┤╝╗»ŽĄĮy(t©»ng)2éĆūėŽĄĮy(t©»ng)╝ū┤╝ó±Īó╝ū┤╝ó“Ż¼┐╔▓óĪó┐╔┤«Ż¼2éĆūėŽĄĮy(t©»ng)┤«┬ōĢręÓ┐╔Ū░║¾Ą╣ōQĪŻį┌░▒┤╝▒╚▌^ąĪĢrŻ¼╝ū┤╝╣żŽĄĮy(t©»ng)ęį«a┤╝×ķų„Ż¼╝ū┤╝ó“ŽĄĮy(t©»ng)ęįā¶╗»Š½ųŲ×ķų„Ż╗░▒┤╝▒╚▌^┤¾ĢrŻ¼╗“┴Ēę╗ūėŽĄĮy(t©»ng)ōQė|├ĮĢrŻ¼ęÓ┐╔å╬ūėŽĄĮy(t©»ng)▀\ąąĪŻ╚ń╣¹Ųõųąę╗Āt╝ū┤╝ė|├Į╗Ņąį░l(f©Ī)╔·ūā╗»Ż¼Š═īóįōūėŽĄĮy(t©»ng)┤«┬ōį┌Ū░Ż¼╗Ņąį║├Ą─╝ū┤╝ūėŽĄĮy(t©»ng)┤«┬ōį┌║¾Ż¼ūī╗Ņąįūā╗»Ą─╝ū┤╝ė|├Į│õĘų░l(f©Ī)ō]ū„ė├Ż¼ęį▒Żūo╗Ņąį║├Ą─╝ū┤╝ė|├ĮŻ¼╠ßĖ▀╝ū┤╝ė|├ĮĄ─└¹ė├┬╩Ż¼ĮĄĄ═▀\ąą│╔▒ŠĪŻ

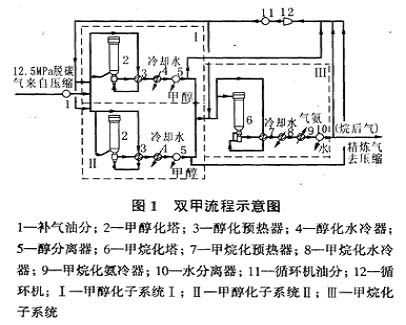

×ķ┴╦▀mæ¬┤╝░▒▒╚▌^┤¾Ą─ŪķørŻ¼įō╣ż╦ćįOų├┴╦ļp╝ū裣h(hu©ón)ÖCŻ¼╝╚┐╔╣®å╬éĆūėŽĄĮy(t©»ng)裣h(hu©ón)Ż¼ęÓ┐╔╣®ļpŽĄĮy(t©»ng)┤«┬ō裣h(hu©ón)Ż¼═¼Ģr▀Ć┐╔ØMūŃ╝ū┤╝Īó╝ū═ķ╗»ė|├Į╔²£ž▀ĆįŁĄ─ąĶę¬ĪŻ▀@śėįOų├Ą─ļp╝ūŠ½ųŲ╣ż╦ć┐╔īŹ¼FķLų▄Ų┌ŲĮĘĆ(w©¦n)ĪóĮøØ·▀\ąąĪŻļp╝ū┴„│╠╩ŠęŌęŖłD1ĪŻ

1.2 ļp╝ūŠ½ųŲ╣ż╦ćē║┴”Ą╚╝ēĄ─┤_Č©

Ė∙ō■įōÅSē║┐sÖCē║┴”Ą╚╝ē┼õų├ŪķørŻ¼▒ŠįOėŗ░čļp╝ūŠ½ųŲ╣ż╦ćē║┴”Ą╚╝ēČ©į┌ē║┐sÖC╬ÕČ╬│÷┐┌Ż¼ē║┴”×ķ12.5MPaĪŻŲõįŁę“╚ńŽ┬Ż║

(1)×ķØMūŃā¶╗»░▒║Ž│╔įŁ┴ŽÜŌĄ─ę¬Ū¾ĪŻę¬╩╣┤╝║¾ÜŌV(COŻ½CO2)┐žųŲį┌0.3ŻźĪ½0.5ŻźŻ¼ätę¬Ū¾╝ū┤╝║Ž│╔┬╩║═ē║┴”Ą╚╝ēČ╝▌^Ė▀ĪŻ╚ń╣¹į┌13.0MPaē║┴”Ž┬COĄ─▐D╗»┬╩×ķ84ŻźŻ¼ätį┌5.0MPaē║┴”Ž┬COĄ─▐D╗»┬╩āH×ķ36ŻźĪĖ1Ī╣Ż¼╣╩ē║┴”▓╗ę╦▀xō±5.0MPaĪŻ

(2)ī”╠ßĖ▀┤ų╝ū┤╝┘|┴┐ėą║├╠ÄĪŻ×ķ£p╔┘╔·│╔Ė▀╠╝µ£Ą─┤╝ŅÉ║═¤NŅÉĄ─āAŽ“Ż¼ē║┴”▓╗ę╦▀xō±31.4MPaĪŻē║┴”įĮĖ▀Ż¼į┌CO║═H2ĮMĘųŽÓ═¼Ą─ŪķørŽ┬Ż¼å╬╬╗╚▌ĘeĄ─CO║═H2ØŌČ╚įĮĖ▀Ż¼į┌╝ū┤╝ė|├Įųą║¼ĶFĪóŌÆĪóµćĄ╚Ą┌░╦ūÕŻ¼╗“ŽĄĮy(t©»ng)ųąĄ─ĶFį┌ė|├Į▒Ē├µĘe└█Ż¼įĮėą└¹CO╝ėH2ą╬│╔ķL╠╝µ£Ą─┤╝ŅÉ║═¤NŅÉ╬’┘|ĪŻ

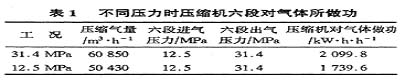

(3)ē║┐sÖC─▄║─å¢Ņ}ĪŻļp╝ūŽĄĮy(t©»ng)į┌31.4MPa║═12.5MPaē║┴”Ž┬Ż¼ē║┐sÖC┴∙Č╬ī”ÜŌ¾w╦∙ū÷╣”Ą─▒╚▌^ęŖ▒Ē1ĪŻ

░┤«a┤ų┤╝3.21╚ftŻ»aĪó║Ž│╔░▒12╚ftŻ»aėŗŻ¼ąĶ├ō╠╝ÜŌ60 850m3Ż»hŻ¼═ķ║¾ÜŌ50 430m3Ż»hĪŻ▒╚▌^ā╔ĘN╣żørŻ¼Ū░š▀▒╚║¾š▀├┐ąĪĢrē║┐sÖC┴∙Č╬ī”▒╗ē║┐sÜŌ¾w╦∙ū÷Ą─╣”ČÓ360.2kWĪżhĪŻ░┤ē║┐sÖCĄ─īŹļH╣”║─ėŗŻ¼║¾š▀▒╚Ū░š▀├┐ąĪĢr╣Ø(ji©”)ļŖ400kWĪżhęį╔ŽĪŻÅ─ē║┐sÖCĄ─ļŖ║─┐╝æ]Ż¼ļp╝ū╣ż╦ćē║┴”Ą╚╝ēę╦▀xō±12.5MPa╝ēĪŻ

(4)×ķ£pąĪļp╝ūŽĄĮy(t©»ng)ūĶ┴”Ż¼┼õ║Žā╚╝■ĮYśŗ╠ž³cįOų├╚½Ęų┴„┴„│╠Ż¼╝┤15ŻźĪ½35Żź└õ╣▄ÜŌį┌╦■═ŌĘų┴„Ż¼╩╣▀M╦■Ū░ŅA¤ßŲ„Īó┤╝╦■Ž┬▓┐ōQ¤ßŲ„║═ųąą─╣▄Ą─ÜŌ┴┐ų╗š╝╚ļ╦■┐éÜŌ┴┐Ą─65ŻźĪ½85ŻźŻ¼Å─Č°ĮĄĄ═ŽĄĮy(t©»ng)ūĶ┴”ĪŻ

1.3 ░▒║Ž│╔╣ż╦ć┬ĘŠĆĄ─┤_Č©

ę╗éĆā×(y©Łu)┴╝Ą─░▒║Ž│╔╣ż╦ć┬ĘŠĆų„ę¬¾w¼Fį┌Ż║ó┘ŽĄĮy(t©»ng)ūĶ┴”ąĪŻ╗ó┌ėÓ¤ß╗ž╩š║═└õ┴┐╗ž╩šūŅ┤¾Ż╗ó█║Ž│╔ą┬§rÜŌŽ¹║─Ą═Ż¼Ę┼┐šÜŌ┴┐╔┘ĪŻ

▒ŠįOėŗĄ─┴„│╠╩ŪŻ║裣h(hu©ón)ÖC╦═üĒĄ─裣h(hu©ón)ÜŌĮøė═ĘųĘųļxė═║¾Ęų×ķā╔╣╔Ż¼ę╗╣╔╝s65ŻźĪ½80Żź▀M╚ļ¤ßĮ╗ōQŲ„Ż¼Įøā╚═Ō═▓Łh(hu©ón)ŽČū▀╣▄ķg┼cÅ─ÅU¤ß╗ž╩šŲ„üĒĄ─ū▀╣▄ā╚Ą─200Ī½220Īµ║Ž│╔ÜŌōQ¤ßĪŻ£žČ╚╔²ų┴190Ī½210ĪµŻ¼čŁŁh(hu©ón)ÜŌÅ─║Ž│╔╦■Ąū▓┐▀M╦■Ž┬▓┐ōQ¤ßŲ„╣▄ā╚┼c╣▄ķgė|├ĮīėüĒĄ─450Ī½470Īµ║Ž│╔ÜŌōQ¤ßų┴360Ī½380ĪµŻ¼Įøųąą─╣▄▀M╚ļĄ┌1Č╬ė|├Įīėģó╝ė░▒║Ž│╔Ę┤æ¬ĪŻ┴Ēę╗╣╔裣h(hu©ón)ÜŌ╝s20ŻźĪ½35ŻźŻ¼Įø╦■Łh(hu©ón)ŽČ▀M╚ļ└õ╣▄ė╔ė|├Įīė╝ė¤ßų┴250Īµū¾ėę│÷└õ╣▄Ż¼┼cĄ┌1Č╬üĒĄ─460Ī½480Īµ╗ņ║Žę└┤╬▀M╚ļĄ┌2ĪóĄ┌3ĪóĄ┌4ĪóĄ┌5Č╬ģó╝ė░▒║Ž│╔Ę┤æ¬Ż¼┤╦Ģr£žČ╚▀_450Ī½470ĪµĪŻĘ┤æ¬║¾Ą─ÜŌ¾w▀M╚ļ╦■Ž┬▓┐ōQ¤ßŲ„╣▄ķgōQ¤ßĮĄ£žų┴320Ī½350Īµ│÷║Ž│╔╦■Ż¼▀M╚ļÅU¤ß╗ž╩šŲ„Ż¼£žČ╚ĮĄų┴200Ī½220ĪµŻ¼▀M¤ßĮ╗ōQŲ„Ż¼£žČ╚ĮĄų┴80ĪµŻ¼▀M╦«└õŲ„Ż¼└õģsų┴35ĪµŻ¼▀M╚ļ└õĮ╗(╣▄ķg)Ż¼£žČ╚ĮĄų┴19Ī½22ĪµŻ¼▀Mąąę╗┤╬Ęųļxę║░▒Ż¼║═Š½¤ÆÜŌę╗Ų▀M╚ļ░▒└õŲ„Ż¼└õģsų┴ŻŁ8Ī½ŻŁ5ĪµŻ¼▀M░▒ĘųļxŲ„▀MąąČ■┤╬Ęų░▒Ż¼į┘▀M└õĮ╗(╣▄ā╚)╗ž╩š└õ┴┐ų«║¾▀M裣h(hu©ón)ÖCŻ¼╚ń┤╦裣h(hu©ón)ĪŻ

Å─┴„│╠łD┐╔ęį┐┤│÷Ż¼į┌╣ż╦ć┬ĘŠĆįOėŗ╔ŽŻ¼▓╔╚Ī┴╦╚ńŽ┬┤ļ╩®Ż║

1.3.1 ┼õ║Žā╚╝■ĮYśŗ╠ž³cįOų├╚½Ęų┴„┴„│╠

20ŻźĪ½35Żź└õ╣▄ÜŌ╦■═ŌĘų┴„Ż¼╩╣▀M╦■Ū░ŅA¤ßŲ„Īó░▒║Ž│╔╦■Ž┬▓┐ōQ¤ßŲ„║═ųąą─╣▄Ą─ÜŌ┴┐ų╗ėą╚ļ╦■┐éÜŌ┴┐Ą─65ŻźĪ½80ŻźŻ¼Å─Č°ĮĄĄ═ŽĄĮy(t©»ng)ūĶ┴”ĪŻė╔ė┌▓╔ė├╚½Ęų┴„┴„│╠Ż¼╩╣║Ž│╔╦■║Ž│╔ÜŌ│÷┐┌£žČ╚▀_320Ī½350ĪµŻ¼ėą└¹ė┌ęįÅU¤ß╗ž╩šŲ„«aš¶Ų¹×ķų„Ą─Ė▀ŲĘ╬╗Ą─ėÓ¤ß╗ž╩šĪŻė╔ė┌Ęų┴„╚ļ╦■┐éÜŌ┴┐Ą─65ŻźĪ½80ŻźĄ─40Īµ╬┤Ę┤æ¬ÜŌ¾w┼cÅU¤ß╗ž╩šŲ„üĒĄ─200Ī½220ĪµĄ─║Ž│╔ÜŌį┌¤ßĮ╗ōQŲ„ųą─µŽ“┴„äėōQ¤ßŻ¼└õÜŌ└õČ╦£žČ╚ų╗ėą35ĪµŻ¼╩╣▀M╦«└õŲ„Ą─║Ž│╔ÜŌ£žČ╚ĮĄų┴80ĪµŻ¼║Ž└Ē└¹ė├┴╦▌^Ą═ŲĘ╬╗¤ß┴┐ĪŻįō┴„│╠▓╗ąĶįOų├▄ø╦«╝ė¤ßŲ„Ż¼£p╔┘┴╦įOéõ═Č┘YĪŻ

1.3.2 į┌└õĮ╗ōQŲ„▀MąąĄ┌1┤╬░▒Ęųļx

╦«└õŲ„üĒĄ─35Īµ║Ž│╔ÜŌį┌└õĮ╗╔Ž▓┐ōQ¤ßČ╬ū▀╣▄ķg┼c░▒ĘųļxŲ„üĒĄ─ŻŁ5ĪµÜŌ¾w(╣▄ā╚)─µŽ“ōQ¤ß║¾▀MŽ┬▓┐ĘųļxČ╬ĪŻ║Ž│╔ÜŌį┌└õĮ╗ōQ¤ßČ╬▀Mę╗▓ĮĮĄ£žŻ¼░▒▀Mę╗▓Į└õ─²Ż¼│÷ōQ¤ßČ╬Ą─£žČ╚ĮĄų┴19Ī½22ĪµĪŻįō┴„│╠│õĘų└¹ė├┴╦░▒└õ║¾ÜŌ¾wĄ─’@¤ßŻ¼╩╣Ą┌1┤╬░▒Ęųļx┴┐š╝┐éĘų░▒┴┐Ą─72Żźęį╔ŽĪŻČ°é„Įy(t©»ng)┴„│╠╩Ū║Ž│╔ÜŌÅ─╦«└õŲ„│÷üĒų▒Įė▀M░▒ĘųļxŲ„▀MąąĄ┌1┤╬Ęų░▒ĪŻį┌35ĪµĄ─£žČ╚Ž┬Ą┌1┤╬░▒Ęųļx┴┐āHš╝┐éĘų░▒┴┐Ą─51ŻźĪŻé„Įy(t©»ng)░▒║Ž│╔┴„│╠ęŖłD3ĪŻ

1.3.3 裣h(hu©ón)ÖC╬╗ų├į┌║Ž│╔╦■Ū░░▒Ęųļxų«║¾

裣h(hu©ón)ÖCī”ÜŌ¾wū÷╣”120Ī½156MJŻ¼╝ė╔ŽčŁŁh(hu©ón)ÖCÖCąĄ─źōp«a╔·Ą─¤ß┴┐Ż¼╩╣▒╗ē║┐sÜŌ¾w£žČ╚╔Ž╔²10Ī½16ĪµĪŻčŁŁh(hu©ón)ÖCī”▒╗ē║┐sĄ─ÜŌ¾wū÷╣”«a╔·Ą─¤ß┴┐×ķćŹ░▒250MJĪŻ╚ń╣¹░┤é„Įy(t©»ng)┴„│╠ąĶŽ¹║─ś╦£╩└õā÷┴┐53.4kWĪżhŻ»tNH3ĪŻ▓╔ė├▒Š┴„│╠╣Ø(ji©”)╝s┴╦└õā÷┴┐Ż¼▓óīó┤╦¤ß┴┐ĦĮo┴╦║Ž│╔╦■ĪŻ

1.3.4 Ę┼┐š╬╗ų├įOį┌└õĮ╗Ęų░▒ų«║¾░▒└õŲ„ų«Ū░

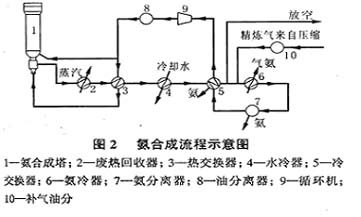

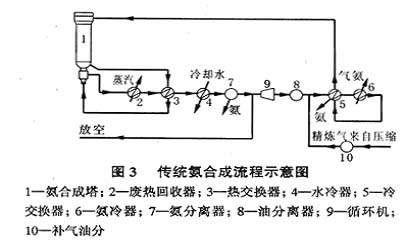

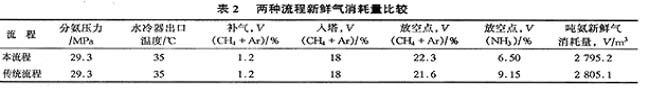

Ę┼┐š╬╗ų├įOį┌└õĮ╗Ęų░▒ų«║¾░▒└õŲ„ų«Ū░Ż¼ęčėą72Żźęį╔ŽĄ─░▒└õ─²▓óĘųļxŻ¼ÜŌ¾wųą░▒¾wĘeĘųöĄ▌^Ą═Ż¼×ķ6.5ŻźŻ¼Č°╝ū═ķ¾wĘeĘųöĄūŅĖ▀Ż¼×ķ22.3ŻźŻ¼ę“┤╦Ż¼Ę┼┐š┴┐ąĪŻ¼ėąą¦ÜŌ¾wōp╩¦╔┘ĪŻā╔ĘN┴„│╠ą┬§rÜŌŽ¹║─▒╚▌^ęŖ▒Ē2ĪŻÅ─▒Ē2┐╔ęį┐┤│÷Ż¼į┌ŽÓ═¼Ą─Śl╝■Ž┬Ż¼▒Š┴„│╠▒╚é„Įy(t©»ng)┴„│╠ćŹ░▒ą┬§rÜŌŽ¹║─┴┐╔┘9.9m3ĪŻ

2 ļp╝ūĪó░▒║Ž│╔ų„ę¬įOéõįOėŗ╠ž³c

2.1 Ę┤æ¬Ų„

(1)░▒║Ž│╔╦■ ╣½ĘQų▒ÅĮ×ķDN1 400Ż¼┤╦ā╚╝■ŽĄį┌ó¾J-99ą═ā╚╝■╗∙ĄA╔Žā×(y©Łu)╗»Č°│╔Ą─ó¾JDą═Ė▀ą¦╣Ø(ji©”)─▄ā╚╝■ĪŻŲõĮYśŗ×ķ╦─▌Sę╗ÅĮŻ¼Ą┌1Īó2Īó3īė×ķ▌SŽ“Č╬ķg└õ╝żŻ¼Ą┌4īė×ķ▌SŽ“└õ╣▄ōQ¤ßŻ¼Ą┌5īė×ķÅĮŽ“īėĪŻįōā╚╝■ė|├Įčb╠Ņ┴┐┤¾(14.2m3)Ż¼įOėŗ║Ž└ĒŻ¼┤▓īė£žČ╚┐žųŲūį╚ńŻ¼╦∙ąĶ裣h(hu©ón)ÜŌ┴┐ąĪŻ¼┤▓īėūĶ┴”ąĪŻ¼Ūęė|├Į┐╔ūįąČĪŻ

(2)╝ū┤╝╦■ā╚╝■ ╣½ĘQų▒ÅĮ×ķDN1 400Ż¼┤╦ā╚╝■╬³╩šó¾JDą═░▒║Ž│╔Ė▀ą¦╣Ø(ji©”)─▄ā╚╝■ā×(y©Łu)³c▓óĮY║Ž╝ū┤╝║Ž│╔Ę┤æ¬╠ž³cĪŻŲõĮYśŗ×ķ╦─▌Sę╗ÅĮŻ¼Ą┌1Īó2Īó3īė×ķĮ^¤ßīėŻ¼Ą┌4īė×ķ└õ╣▄īėŻ¼Ą┌5īė×ķÅĮŽ“īėĪŻįōā╚╝■Š▀ėąė|├Įčb╠Ņ┴┐┤¾(14.3m3)Ż¼įOėŗ║Ž└ĒŻ¼▀m║Ž░▒┤╝▒╚š{╣Ø(ji©”)ĘČć·┤¾Ą─╠ž³cŻ¼┤▓īė£žČ╚┐žųŲūį╚ńŻ¼┤▓īėūĶ┴”ąĪŻ¼Ūęė|├Į┐╔ūįąČĪŻ

(3)╝ū═ķ╗»╦■ā╚╝■ ╣½ĘQų▒ÅĮ×ķDN1 200Ż¼┤╦ā╚╝■Ė∙ō■╝ū═ķ╗»Ę┤æ¬╠ž³cŻ¼įOų├3éĆĮ^¤ßČ╬Ż¼Č■▌Sę╗ÅĮŻ¼įOėŗ║Ž└ĒŻ¼┤▓īė£žČ╚┐žųŲūį╚ńŻ¼┤▓īėūĶ┴”ąĪŻ¼Ūęė|├ĮūįąČĪŻ

2.2 ┤╝(╝ū═ķ)╦■Ū░ŅA¤ßŲ„║═└õĪó¤ßĮ╗ōQŲ„

┤╝(╝ū═ķ)╦■Ū░ŅA¤ßŲ„║═└õĪó¤ßĮ╗ōQŲ„Ą─ā╚╝■▓╔ė├ąĪ├▄ĘŌ╠Ņ┴ŽĄ─ĮYśŗą╬╩ĮŻ¼├▄ĘŌąį─▄║├Ż¼Å─Ė∙▒Š╔ŽĮŌøQ┴╦└õ¤ßÜŌ¾w┤«ÜŌå¢Ņ}ĪŻōQ¤ß╣▄▓╔ė├Ė▀ą¦ÅŖ╗»ōQ¤ß╣▄Ż¼ōQ¤ßą¦┬╩Ė▀Ż¼įOéõ¾wĘeąĪĪŻ

2.3 ░▒└õŲ„╝░ķWš¶▓█

┴ó╩Į▒P╣▄╩Į╗“┴ó╩ĮĪ░UĪ▒ą╬░▒└õŲ„Ż¼▓╗▀m║Ž─▄┴”┤¾Ą─║Ž│╔░▒čbų├ĪŻ×ķ┤╦Ż¼įOėŗ┴╦Ī░UĪ▒ą╬╣▄┼P╩Į┼õķWš¶▓█Ą─░▒└õģsŽĄĮy(t©»ng)ĪŻįō░▒└õģsŽĄĮy(t©»ng)鄤߹¦┬╩Ė▀Ż¼ūĶ┴”ąĪŻ╗░▒š¶░l(f©Ī)├µĘe┤¾Ż¼ÜŌę║Ęųļxą¦╣¹║├Ż¼š╝Ąž├µĘeąĪĪŻ

2.4 ╦«└õŲ„

įOėŗ×ķĪ░UĪ▒ą╬╣▄┼P╩ĮĮYśŗŻ¼Ė▀ē║ÜŌ¾wū▀╣▄ā╚Ż¼└õģs╦«ū▀╣▄ķgŻ¼▌^é„Įy(t©»ng)╦«└õŲ„(┴▄×ó╩Į╗“╠ū╣▄╩Į)鄤߹¦┬╩Ė▀Ż¼ūĶ┴”ąĪĪŻįō╦«└õŲ„¾wĘeąĪŻ¼▓╗āHĮŌøQ┴╦┴▄×ó╩Į╗“╠ū╣▄╩Į╦«└õŲ„š╝Ąž├µĘe┤¾Ą─å¢Ņ}Ż¼ę▓ĮŌøQ┴╦┴▄×ó╩Į╦«└õŲ„¼Fł÷ąl(w©©i)╔·å¢Ņ}ĪŻ

2.5 ĘųļxŲ„ā╚╝■

ĘųļxŲ„▓╔ė├ą²┴„─²Š█╩ĮĖ▀ą¦Ęųļxā╚╝■Ż¼ā╚╝■Ęųā╔Č╬Ż║ÜŌ¾w╩ūŽ╚▀M╚ļą²┴„Č╬Ż¼ų▒ÅĮ▌^┤¾Ą─ę║Ą╬į┌┤╦ĘųļxŻ¼╚╗║¾ÜŌ¾w▀M╚ļ╠Ņ┴ŽīėŻ¼ų▒ÅĮ▌^ąĪĄ─ę║Ą╬į┌┤╦─²Š█│╔┤¾Ą─ę║Ą╬║¾ĘųļxĪŻ

3 ▀\ąąŪķør

Å─2001─Ļ12į┬═Č«aų┴Į±Ż¼ļp╝ū░▒║Ž│╔ŽĄĮy(t©»ng)╩╝ĮK▀\ąąŲĮĘĆ(w©¦n)ĪŻė╔ė┌įŁ┴ŽĄ─ūā╗»ĪóūāōQ║═├ō╠╝╣żČ╬╣ż╦ćŚl╝■Ą─ūā╗»║═╝ū┤╝╩ął÷Ą─ūā╗»Ż¼ī”ÄūĘNĄõą═Ą─▀\ąąŪķør┐éĮY╚ńŽ┬Ż║

3.1 ļp╝ū╣ż╦ć▀\ąą

ļp╝ū▀\ąąų┴Į±Ż¼čaÜŌē║┴”╩╝ĮKĄ═ė┌11.8MPaŻ¼╝ū┤╝ė|├Į╗Ņąįę╗ų▒ĘĆ(w©¦n)Č©ĪŻ═©▀^į┌4ĘN▓╗═¼╣żørŽ┬Ą─▀\ąąīŹ█`ūC├„Ż¼ļp╝ū╣ż╦ć▓┘ū„ÅŚąį┤¾Ż¼▀mæ¬ąį║▄ÅŖŻ¼▀\ąąĘŪ│ŻĘĆ(w©¦n)Č©ĪŻ

(1)▀M╝ū┤╝ŽĄĮy(t©»ng)V(COŻ½CO2)2.0ŻźĪ½3.0ŻźŻ¼╝ū┤╝╗»╦■Āt£ž┐žųŲį┌230Ī½240ĪµŻ¼┤╝║¾ÜŌV(COŻ½CO2)į┌0.2ŻźĪ½0.3ŻźĘČć·ā╚Ż¼═ķ║¾ÜŌV(COŻ½CO2)Ī▄10Ī┴10Ī¬6ĪŻįō╣żør▀\ąą╝ū┤╝╗»╦■╝╚▓╗ĦļŖĀtŻ¼ę▓▓╗ķ_╝ū┤╝裣h(hu©ón)ÖCŻ¼░▒┤╝▒╚╝s14Ī½9.5Ī├1Ż¼Ė▒«a╝ū┤╝│╔▒ŠūŅĄ═Ż¼╚š«a╝ū┤╝26Ī½38tŻ¼▓óŪę═ķ║¾ÜŌCH4į÷╝ė┴┐▓╗┤¾Ż¼ćŹ░▒ča│õÜŌŽ¹║─ę▓▌^Ą═Ż¼ŽĄĮy(t©»ng)ē║▓ŅĪ▄0.3MPaĪŻ

(2)▀M╝ū┤╝ŽĄĮy(t©»ng)V(COŻ½CO2)3.0ŻźĪ½5.0ŻźŻ¼╝ū┤╝╗»╦■Āt£ž┐žųŲį┌230Ī½240ĪµŻ¼ķ_裣h(hu©ón)ÖC1Ī½2┼_4m3Ż»minŻ¼╝ū┤╝å╬ŽĄĮy(t©»ng)▀\ąąŻ¼┤ų╝ū┤╝«a┴┐38Ī½90 tŻ»dŻ¼┤╝║¾ÜŌV(CO╩«CO2)į┌0.2ŻźĪ½0.3ŻźĘČć·ā╚Ż¼═ķ║¾ÜŌV(COŻ½CO2)Ī▄10Ī┴10Ī¬6Ż¼ŽĄĮy(t©»ng)ē║▓ŅĪ▄0.6MPaĪŻ

(3)ūāōQ│÷¼F╣╩šŽŻ¼├ō╠╝ÜŌCOŲ½Ė▀Ż¼¾wĘeĘųöĄ▀_6.0Żźęį╔ŽŻ¼┤ų╝ū┤╝«a┴┐▀_115Ī½120tŻ»dŻ¼▓╔ė├ļp╦■┤«┬ōĪŻŲõųąĄ┌1éĆ╦■ęį«a┤╝×ķų„Ż¼ķ_3┼_4m3Ż»min裣h(hu©ón)ÖC裣h(hu©ón)Ż¼Ą┌2éĆ╦■ęįā¶╗»×ķų„Ż¼┤╝║¾ÜŌV(COŻ½CO2)į┌0.2ŻźĪ½0.3ŻźŻ¼Āt£ž┐žųŲį┌(255Ī└5)ĪµŻ¼═ķ║¾ÜŌV(COŻ½CO2)▓╗│¼▀^12Ī┴10Ī¬6Ż¼ŽĄĮy(t©»ng)ē║▓ŅĪ▄1.2MPaĪŻ

(4)2002─Ļ8į┬├ō╠╝│÷¼F╣╩šŽŻ¼├ō╠╝ÜŌ¾wĘeĘųöĄųąŻ¼COį┌2.0ŻźŻ¼CO2Ė▀▀_0.7ŻźĪ½1.4ŻźĪŻ▀@śėĄ─╣żør┤¾╝sėą8╠ņŻ¼ļp╝ū╣ż╦ćį┌▓╗£p┴┐ŪķørŽ┬ŲĮĘĆ(w©¦n)▀\ąąŻ¼═ķ║¾ÜŌV(COŻ½CO2)▓╗│¼▀^12Ī┴10Ī¬6ĪŻ

3.2░▒║Ž│╔▀\ąą

░▒║Ž│╔ŽĄĮy(t©»ng)═©▀^18éĆį┬Ą─▀\ąąŻ¼ėą╦─┤¾ā×(y©Łu)³cŻ║ó┘▀\ąąē║┴”Ą═ĪóŽĄĮy(t©»ng)ē║▓ŅąĪĪó╦■ē║▓ŅąĪŻ╗ó┌░▒ā¶ųĄĖ▀Ż¼ŽĄĮy(t©»ng)į┌Ą═ē║Ž┬▀\ąąŻ¼░▒ā¶ųĄ▒Ż│ųį┌12Żźęį╔ŽŻ╗ó█š{£ž╩ųČ╬ņ`╗ŅŻ¼▓┘ū„ÅŚąį┤¾Ż╗ó▄裣h(hu©ón)┴┐ąĪĪŻ░▒║Ž│╔į┌ā╔ĘN▓╗═¼╣żørŽ┬Ą─▀\ąąŪķør▒╚▌^╚ńŽ┬Ż║

(1)2002─Ļ1į┬ų┴4į┬╔Žč«Ż¼įņÜŌįŁ┴Ž×ķĮ╣╠┐Ż¼░ļ╦«├║ÜŌ╝ū═ķ║¼┴┐śOĄ═Ż¼░▒║Ž│╔ŽĄĮy(t©»ng)▓╗Ę┼┐šŻ¼ŽĄĮy(t©»ng)CH4¾wĘeĘųöĄāH7ŻźĪ½9ŻźŻ¼ØMžō║╔▀\ąąŻ¼╚š«a║Ž│╔░▒×ķ350Ī½380 tŻ¼ŽĄĮy(t©»ng)ē║┴”▓╗ØM20.5MPaŻ¼╦■ē║▓Ņ0.7MPaęįā╚Ż¼ŽĄĮy(t©»ng)ē║▓Ņ1.1MPaĪŻŲõųąį┌2į┬Ż¼ėą░ļéĆį┬ĢrķgŻ¼░▒║Ž│╔ŽĄĮy(t©»ng)╚š«a║Ž│╔░▒▀_420Ī½440tŻ¼ŽĄĮy(t©»ng)ē║┴”▓╗│¼▀^22.0MPaŻ¼╦■ē║▓Ņ×ķ0.7MPaŻ¼ŽĄĮy(t©»ng)ē║▓ŅąĪė┌1.2MPaĪŻ

(2)2002─Ļ4į┬ųąč«ęį║¾Ż¼įņÜŌįŁ┴Ž×ķēK╠┐Ż¼░ļ╦«├║ÜŌ╝ū═ķ¾wĘeĘųöĄ▀_1.2ŻźĪ½1.5ŻźŻ¼░▒║Ž│╔ŽĄĮy(t©»ng)CH4¾wĘeĘųöĄ┐žųŲį┌17ŻźĪ½18ŻźŻ¼╚š«a║Ž│╔░▒×ķ350Ī½380tŻ¼ŽĄĮy(t©»ng)ē║┴”╝s25.4MPaŻ¼╦■ē║▓Ņ0.5MPaŻ¼ŽĄĮy(t©»ng)ē║▓ŅąĪė┌1.0MPaĪŻ

▒╚▌^╔Ž╩÷ā╔ĘN╣żørŻ¼░▒║Ž│╔ŽĄĮy(t©»ng)CH4Ęųäe┐žųŲį┌7Żź║═18ŻźŻ¼ā╔š▀ŽÓ▓Ņ11ŻźŻ¼¤ß³c£žČ╚ę╗ų▒ĘĆ(w©¦n)Č©į┌460Ī½470ĪµŻ¼Āt£ž╚▌ęū┐žųŲĪŻ

4 ų„ꬎ¹║─╝░│╔▒Šī”▒╚

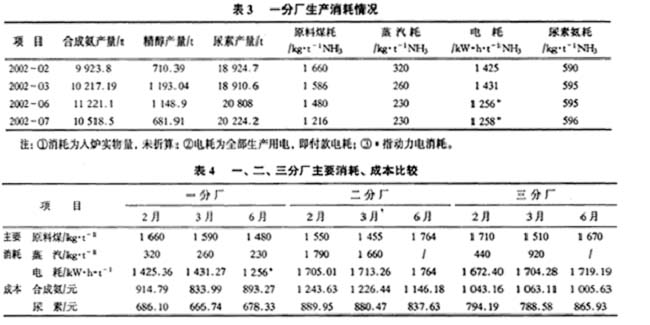

įōÅS╔·«aŽĄĮy(t©»ng)ėą3éĆĘųÅSŻ¼ė╔ė┌▓╔ė├Ą─╣ż╦ć▓╗═¼Ż¼Ė„ĒŚŽ¹║─╝░│╔▒Š▓Ņäe▌^┤¾ĪŻę╗ĘųÅS▓╔ė├ļp╝ū╣ż╦ćĪóó¾JD░▒║Ž│╔Ż¼Č■Īó╚²ĘųÅS×ķŃ~Ž┤┴„│╠Ż¼Č■ĘųÅS║Ž│╔╦■×ķå╬╣▄▓ó┴„ā╚╝■Ż¼╚²ĘųÅS║Ž│╔╦■×ķ▌SÅĮŽ“ā╚╝■ĪŻĖ„ÅS╔·.«aŽ¹║─║═│╔▒Š▒╚▌^ęŖ▒Ē3Īó▒Ē4ĪŻ

Å─▒Ē3┐┤│÷Ż║║Ž│╔░▒į┬«a┴┐ĘĆ(w©¦n)Č©į┌1Ī½1.2╚ftŻ¼╝ū┤╝į┬«a┴┐1100tū¾ėęŻ¼░▒┤╝┘|┴┐▒╚×ķ10Ī├1Ż¼ų„ꬎ¹║─Ž┬ĮĄŻ¼šf├„ę╗ĘųÅS╔·«aĘĆ(w©¦n)Č©Ż¼Ž¹║─▌^Ą═ĪŻŲõųą7į┬Ę▌ę“─“╦žąĶŪ¾┴┐┤¾Ż¼×ķ┤╦īó░▒┤╝▒╚š{Ė▀Ż¼┤╝«a┴┐Ž┬ĮĄĪŻ

Å─▒Ē4┐┤│÷Ż¼ę╗ĘųÅSŽ¹║─║═│╔▒ŠŠ∙▒╚Č■Īó╚²ĘųÅSĄ═Ż¼ŲõįŁ┴Ž├║Ą─Ž¹║─▓ó▓╗ę╗Č©▒╚Č■Īó╚²ĘųÅSĄ═Ż¼║Ž│╔░▒└█ėŗ│╔▒Š▌^Č■ĘųÅSų┴╔┘ĮĄĄ═252į¬Ż»tŻ¼─“╦ž│╔▒Šų┴╔┘ĮĄĄ═159į¬Ż»tŻ¼▌^╚²ĘųÅS║Ž│╔░▒│╔▒Šų┴╔┘ĮĄĄ═110į¬Ż»tŻ¼─“╦ž│╔▒Šų┴╔┘ĮĄĄ═90į¬Ż»tĪŻÅ─ļŖ┴”Ž¹║─┐┤Ż¼ę╗ĘųÅSćŹ░▒ļŖ║─▒╚Č■ĘųÅS╔┘280kWĪżhŻ¼▒╚╚²ĘųÅS╔┘250kWĪżhĪŻė╔ė┌░▒║Ž│╔ŽĄĮy(t©»ng)ē║┴”Ą═Īóē║▓ŅąĪŻ¼║Ž│╔└õā÷Ž¹║─Ą═Ą─ę“╦žŻ¼╣Ø(ji©”)ļŖ╝sš╝┴∙│╔ĪŻ┐│Ą¶Ń~Ž┤╣żČ╬Ż¼ćŹ░▒╣Ø(ji©”)╝s│╔▒Š45į¬ū¾ėęĪŻ┤╦ā╔ĒŚćŹ░▒╣Ø(ji©”)╝s│╔▒Šį┌80į¬ęį╔ŽĪŻ░┤12╚ftŻ»a║Ž│╔░▒─▄┴”ėŗŻ¼─Ļą¦ęµ┐╔▀_980╚fį¬ū¾ėęĪŻ

įōÅSŠ½┤╝│╔▒Š×ķ1 112.62į¬Ż»tŻ¼░┤─Ļ«a3╚ftŠ½┤╝Ż¼─ĻŲĮŠ∙õN╩█1 800į¬Ż»tėŗŻ¼┐╔į÷╝ė└¹ØÖ2060╚fį¬ĪŻ

5 ĮY╩°šZ

žSŽ▓╝»łF┼RŌóĘų╣½╦Š▀@╠ū┐é░▒15╚ftŻ»aļp╝ū░▒║Ž│╔Ą─įOėŗģR╝»┴╦ć°ā╚ėąĻPūŅŪ░螥─╝╝ągĪŻ═©▀^18éĆį┬Ą─▀\ąąūC├„Ż║įō┬ō║Žčbų├─▄æ¬ī”▌^×ķÅ═ļsĄ─╣żørūā╗»Ż¼▀\ąąŲĮĘĆ(w©¦n)Ż╗ļp╝ūŠ½ųŲ╣ż╦ćŻ¼▓╗Ą½▓╗║─Ń~Īó╦ßĪó░▒╝░š¶Ų¹Ż¼Č°Ūę▀ĆĖ▒«a╝ū┤╝Ż¼═¼Ģrėų╩Ūę╗éĆŁh(hu©ón)▒Ż╣ż│╠Ż¼¤o╬█╚ŠŻ╗ó¾JD░▒║Ž│╔ŽĄĮy(t©»ng)╝╝ąg▀\ąąē║┴”Ą═Īó░▒ā¶ųĄ▌^Ė▀Ż¼äė┴”ļŖ║─┤¾×ķĮĄĄ═Ż¼×ķįōÅSĘĆ(w©¦n)Č©╔·«aĪó╣Ø(ji©”)─▄ĮĄ║─ŲĄĮĻPµIąįĄ─ū„ė├ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ągėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ągŠW

─“╦žŠW

įņÜŌŠW

Č■╝ū├čŠW

─“╦ž╩└ĮńŠW (ėó╬─░µ)

«aŲĘ╝╝ągÄņ

VIP╔╠䚊ќĘ▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō├╦

| Ģ■åTĄŪõø |

ŠWšŠĄžłD |

ęŌęŖĘ┤ü |

ĻPė┌╬ęéā |

┬ōŽĄ╬ęéā |

ŠWšŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūoļ[╦ĮÖÓ |

ų┬ū„š▀ |

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢ ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578