║Ž│╔░▒įŁ┴ŽÜŌļp╝ūā¶╗»Š½ųŲ╣ż╦毩║åĘQļp╝ū╣ż╦ć╗“┤╝═ķ╗»╣ż╦毮×ķ╬ęć°ūįų„ų¬ūR«aÖÓĄ─░l(f©Ī)├„╝╝ągŻ¼╩Ū║■─Ž░▓┤ŠĖ▀ą┬╝╝ągėąŽ▐╣½╦ŠėąĻP╝╝ąg╚╦åTĮø▀^Į³20─Ļ▓╗ąĖ┼¼┴”äō(chu©żng)įņĄ─╝╝ągĪŻÅ─1992─ĻĄ┌1╠ū╣żśI(y©©)╗»čbų├į┌║■─Ž║ŌĻ¢Ą¬Ę╩ÅS═Č▀\ų┴Į±Ż¼░▓┤Š╚╦ČÓ┤╬į┌╝╝ągĄ─╣żśI(y©©)╗»▀mė├ąįĪó╣ż╦ć┼õ╠ūĄ─╣Ø(ji©”)─▄ąįĪó╣ż│╠įOėŗĄ─┐╔ąąąį╝░╣ż╦ćā×(y©Łu)╗»Ą╚ĘĮ├µ▀Mąą┴╦┤¾┴┐Ą─╣żū„Ż¼Įø▀^Äū┤╬┤¾Ą─╝╝ąg╠ß╔²╝░═Ļ╔ŲąįĄ─╝╝ągĖ─įņŻ¼äō(chu©żng)įņ┴╦ČÓĘN▀mæ¬ė┌▓╗═¼╔·«aŅÉą═Īó▓╗═¼╔·«aŲ¾śI(y©©)║═▓╗═¼╔·«aŚl╝■Ą─╣żśI(y©©)┼õ╠ū─Ż╩ĮŻ¼śO┤¾ĄžžSĖ╗┴╦įō╝╝ągĄ─┐╔▀mė├ąįŻ¼╣Ø(ji©”)╝s┴╦╝╝ąg╩▄ūīŲ¾śI(y©©)Ą─╣ż│╠═Č┘YŻ¼äō(chu©żng)įņ┴╦Ė³┤¾Ą─ĮøØ·ą¦ęµĪó╔ńĢ■ą¦ęµ╝░Łh(hu©ón)▒Żą¦ęµĪŻĄĮ─┐Ū░×ķų╣Ż¼ļp╝ū╣ż╦ć╝░Ųõ╠ß╔²╝╝ągĪ¬Ī¬┤╝¤N╗»╣ż╦ćęčį┌╚½ć°ųąĪóąĪ║Ž│╔░▒Ų¾śI(y©©)═ŲÅV40ėÓ╝ęŻ¼═Čė├Ą─Ė„Ų¾śI(y©©)Š∙ėąŲõ╣ż│╠įOėŗ╝░╝╝ągīŹ╩®ĘĮĘ©Ą─¬Ü╠žąįŻ¼╠žū½╬─╝ėęį┐éĮYĪŻ

1 ļp╝ūŻ©╗“┤╝¤N╗»Ż®╣ż╦ćĄ─╗∙▒ŠįŁ└Ē

1.1╗∙▒ŠĘ┤æ¬įŁ└Ē

ļp╝ū╣ż╦ć╩ūŽ╚ęį╝ū┤╝╗»Ę┤æ¬üĒ├ō│²├ō╠╝║¾╣ż╦ćÜŌųąĄ─CO║═CO2Ż©¾wĘeĘųöĄ0.03ŻźĪ½0.30ŻźŻ®Ż¼į┘ęį╝ū═ķ╗»Ę┤æ¬īó┤╦ÜŌ¾wųąĄ─Ż©COŻ½CO2Ż®¾wĘeĘųöĄĮĄų┴Ż╝15Ī┴10ŻŁ6Ż¼═Ļ│╔ī”║Ž│╔░▒įŁ┴ŽÜŌĄ─ā¶╗»Š½ųŲĪŻ

╝ū┤╝╗»Ę┤æ¬Ę┤æ¬ų„ę¬ęį COŻ¼CO2┼cH2║Ž│╔Ę┤æ¬╔·│╔╝ū┤╝«aŲĘŻ¼▓ó╚ź│²┴╦įŁ┴ŽÜŌųąę╗Č©┴┐Ą─CO║═CO2Ż¼▀@╩Ūļp╝ū╣ż╦ćĄ─Ą┌1▓Įā¶╗»Ę┤æ¬Ą─╣”─▄ĪŻ╩▄å╬│╠▐D╗»┬╩Ą─Ž▐ųŲŻ¼«öĘ┤æ¬Ų„▀M┐┌Ą─╬┤Ę┤æ¬ÜŌųąĄ─CO║═CO2║¼┴┐▀_ĄĮę╗Č©┴┐ĢrŻ¼ę¬ķ_裣h(hu©ón)ÖCüĒ╠ßĖ▀┤╝Ą─«a┬╩╗“ĮĄĄ═Ę┤æ¬ÜŌ│÷┐┌ÜŌųąĄ─Ż©COŻ½CO2Ż®Ą─║¼┴┐ĪŻ

Ż©2Ż®╝ū═ķ╗»Ę┤æ¬

╝ū═ķ╗»Ę┤æ¬Ę┤æ¬═¼śėęįCOŻ¼CO2║═H2×ķįŁ┴ŽŻ¼╔·│╔CH4Ż¼ų„ę¬─┐Ą─╩ŪŠ½ųŲ║Ž│╔░▒įŁ┴ŽÜŌĪŻ×ķ┴╦£p╔┘裣h(hu©ón)ÜŌĄ─Ę┼┐š┴┐Ż¼▒M┴┐ę¬Ū¾▀M╚ļ╝ū═ķ╗»ųąĄ─Ż©COŻ½CO2Ż®╔┘Ż¼▀@ę▓╩Ūļp╝ū╣ż╦ćųą▒╚▌^ūóųžĄ─╣ż│╠╝╝ągå¢Ņ}ĪŻ

1.1.1 ╝ū╗∙╗»Ę┤æ¬╣ż╦ć

╚ń╣¹░┤╩ął÷ę¬Ū¾╔·«a╝ū┤╝═ŌĄ─Ųõ╦³«aŲĘŻ¼ät┐╔ęįį┌═¼śėĄ─╣ż╦ćŚl╝■Ž┬Ż¼į┌╝ū┤╝╗»Ę┤æ¬Ų„ųąčb╠Ņ╔·«aČ■╝ū├čŅÉ«aŲĘĄ─┤▀╗»ä®Ż¼ĘQų«×ķ╝ū╗∙╗»ĪŻ╝ū╗∙╗»ų„ę¬Ę┤æ¬ĘĮ│╠╩ĮėąŻ║

COŻ½2H2ŻĮCH3OH

2CH3OHŻĮCH3OCH3Ż½H2O

H2OŻ½COŻĮCO2Ż½H2

┐éĘ┤æ¬╩Į×ķŻ║3COŻ½3H2ŻĮCH3OCH3Ż½CO2

1.1.2 ┤╝¤N╗»Ę┤æ¬╣ż╦ć

┤╝¤N╗»Ę┤æ¬╩Ū×ķ┴╦ĮĄĄ═įŁ┴ŽÜŌųąH2Ą─║─┴┐ĪŻę“╝ū═ķ╗»Ę┤æ¬Ą─╔·│╔╬’╚½▓┐×ķCH4Ż¼▒žĒÜį┌║Ž│╔╣żČ╬Ę┼┐šŻ¼į÷╝ė┴╦║Ž│╔╣żČ╬Ą─ÜŌ║─║═ļŖ║─ĪŻ░▓┤Š╣½╦Šķ_░l(f©Ī)┴╦ę╗ĘN┤▀╗»ä®╚Ī┤·╝ū═ķ╗»┤▀╗»ä®ī”╣ż╦ćÜŌ¾w▀MąąŠ½ųŲŻ¼┤╦╣ż╦ćĘQ×ķ┤╝¤N╗»Š½ųŲ╣ż╦ćĪŻĘ┤æ¬╩Ūį┌å╬┤▀╗»ä®┤▓īėĄ─Š½ųŲĘ┤æ¬Ų„ā╚═Ļ│╔Ż¼ÜŌ¾wųą┤¾▓┐ĘųĄ─Ż©COŻ½CO2Ż®┼cH2▀Mąą┤╝╗»Ę┤æ¬Ż¼╔┘┴┐▀Mąą¤N╗»Ę┤æ¬Ż¼╔·│╔ČÓį¬┤╝ŅÉĪóśO╔┘┴┐¤NŅÉ║═╦«Ą─╗ņ║Ž╬’Ż¼▓óęįę║æB(t©żi)Ė▒«aŲĘ▌ö│÷Ż¼╩╣║Ž│╔╣żČ╬裣h(hu©ón)ÜŌĘ┼┐š┴┐╗∙▒Š▓╗į÷╝ėĪŻ▌ö│÷Ą─Ė▒«aŲĘ┐╔▀M╚ļ╝ū┤╝Š½s╣żČ╬╗ž╩šČÓį¬┤╝ŅÉ«aŲĘŻ¼į┘┼c╝ū┤╝Š½s║¾Ą─Üłę║ę╗Ųū„╚╝┴Ž╩╣ė├ĪŻ«ö╚╗Ż¼ę▓┐╔ų▒Įėīó┤╝¤N╗»ę║ū„╚╝┴Ž╩╣ė├ĪŻ┤╝¤N╗»Ę┤æ¬ų„ę¬ĘĮ│╠╩Į×ķŻ║

COŻ½2H2ŻĮCH3OHŻ©┤╝╗»Ę┤æ¬Ż®

CO2Ż½3H2ŻĮCH3OHŻ½H2OŻ©┤╝╗»Ę┤æ¬Ż®

Ż©2nŻ½1Ż®H2Ż½nCOĪ·CnHŻ©2nŻ½2Ż®Ż½nH2O

2nH2Ż½nCOĪ·CnH2nŻ½nH2O

2nH2Ż½nCOĪ·CnHŻ©2nŻ½2Ż®OŻ½Ż©nŻŁ1Ż®H2O

Ż©3nŻ½1Ż®H2Ż½nCO2Ī·CnHŻ©2nŻ½2Ż®Ż½2nH2O

Å─╔Ž╩÷Ė„ĘNĘ┤æ¬┐╔ų¬Ż¼įŁ┴ŽÜŌ▓╗Ą½┐╔ęį░┤ą┬Ą─ā¶╗»Š½ųŲĘĮ╩Į▀Mąą╠Ä└ĒŻ¼Č°Ūę▀Ć┐╔ęį═©▀^╝ė╚ļ▓╗═¼Ą─┤▀╗»ä®üĒš{╣Ø(ji©”)«aŲĘŲĘĘN║═Ė▒«a╬’╔·│╔┴┐Ż¼═¼Ģrę▓š{╣Ø(ji©”)┴╦įŁ┴ŽÜŌųąėąą¦ÜŌ¾wĄ─Ž¹║─┴┐ĪŻ

ė╔ė┌╠╝įŁūėį┌ĘųūėųąęįČÓ╠╝ĮYśŗ┤µį┌Ż¼ę▓Š═╩Ūšf╠╝įŁūėą╬│╔┴╦Ī░µ£Ī▒Ż¼▀@śėĄ─ĘųūėĮYśŗą╬æB(t©żi)Š═┐╔ęį£p╔┘H2Ą─║─┴┐ĪŻ

═©▀^ā×(y©Łu)╗»Ė─▀M┤╝¤N╗»┤▀╗»ä®Ą─┼õĘĮŻ¼─┐Ū░═©▀^┤╝¤N╗»Š½ųŲ╔·«a│÷Ą─Ė▒«a╬’ų„ę¬│╔Ęų┘|┴┐ĘųöĄ×ķŻ║╦«39ŻźĪó╝ū┤╝33ŻźĪóęę┤╝15ŻźĪóŲõ╦³ČÓį¬┤╝13ŻźĪŻ

ė╔ė┌╩Ūę║æB(t©żi)╚ĪśėŻ¼╔·│╔Ą─╝ū═ķ╝░Ųõ╦³│Ż£žŽ┬ō]░l(f©Ī)Ą─Č■╝ū├čŅÉĄ╚╬’┘|╬┤Öz│÷ĪŻė╔ė┌┤╝¤N╗»«aŲĘ┤¾▓┐Ęų×ķ┤╝ŅÉ╬’┘|Ż¼═Ļ╚½┐╔ęįū„×ķŪÕØŹ╚╝┴Ž╩╣ė├ĪŻ

1.2 ļp╝ū╣ż╦ćį┌║Ž│╔░▒╣ż╦ćųąĄ─įOų├╝░┴„│╠

1.2.1 ļp╝ū╣ż╦ćĄ─╗∙▒ŠįŁät┴„│╠

üĒūįįņÜŌ╣żČ╬Ą─░ļ╦«├║ÜŌĮøÜŌ╣±║¾▀Mąą┤ų├ō┴“Ż©╩╣H2S┘|┴┐ØŌČ╚Ż╝0.07 gŻ»m3Ż¼ś╦æB(t©żi)ŻĮŻ¼╚╗║¾╝ėē║▀M╚ļųąūāŻ╗│÷ųąūāĄ─ÜŌ¾wųąCO¾wĘeĘųöĄ┐žųŲį┌1.5ŻźĪ½5.0ŻźŻ©Š▀¾w┴┐ęĢ«a┤╝┴┐Ą─ČÓ╔┘Ż¼╝┤░┤╠žČ©Ą─░▒┤╝▒╚Ż¼ę└╬’┴ŽąĶę¬┴┐øQČ©Ż®Ż¼Įø├ō╠╝║¾╩╣CO2¾wĘeĘųöĄĮĄų┴0.2ŻźĪ½0.5ŻźŻ¼į┘ė├¤o┴“░▒╦«▀MąąČ■┤╬├ō┴“Ż¼īóH2S¾wĘeĘųöĄ├ō│²ų┴100Ī┴10ŻŁ6ęįŽ┬Ż╗į┘▀MąąŠ½├ō┴“Ż¼╩╣ÜŌ¾wųąĄ─┐é┴“¾wĘeĘųöĄĮĄų┴0.1Ī┴10ŻŁ6Ż╗ÜŌ¾w╚ļĖ▀ē║ÖCē║┐sŻ©ē║┴”Ą─┼õų├┼c╝ū┤╝«a┴┐ėąĻPŻ¼įŁät╔Ž╝ū┤╝«a┴┐Ė▀Ģr╚Ī▌^Ą═Ą─╔·«aē║┴”Ż╗ęįā¶╗»×ķ─┐Ą─ĢrŻ¼×ķ┴╦Ą├ĄĮ▌^Ė▀Ą─▐D╗»┬╩║═▌^║├Ą─¤ß└¹ė├┬╩Ż¼ē║┴”┐╔╚ĪĄ├Ė▀ą®Ż®Ż¼╚╗║¾┼cĘ┤æ¬║¾Ą─Ė▀£ž┤╝║¾ÜŌ▀MąąōQ¤ßŻ¼£žČ╚×ķ200ĪµĢr▀M╚ļ╝ū┤╝╗»╦■Ż╗│÷╝ū┤╝╗»╦■Ą─ÜŌ¾w┼cą┬§rÜŌōQ¤ßŻ¼į┘╦«└õų┴40Īµū¾ėę▀M╚ļ┤╝ĘųŻ¼Įø┤╝Ęų║¾Ą─ÜŌ¾wųąŻ©COŻ½CO2Ż®¾wĘeĘųöĄ▀_ĄĮ0.03ŻźĪ½0.30ŻźĪŻ▀@└’ėąČÓĘNĘĮ╩Į▀M╚ļŽ┬ę╗▓ĮŠ½ųŲŹÅ╬╗Ż║ó┘ęį▀@éĆē║┴”Ą╚╝ēų▒Įė▀Mąą┤╝¤N╗»╗“╝ū═ķ╗»Ę┤æ¬Ż¼į┘ĮøĖ▀ē║ÖC╝ėē║║¾╦═╚ļ░▒║Ž│╔╣żČ╬Ż╗ó┌īóÜŌ¾w╦═╚ļĖ▀ē║ÖC╝ėē║ų┴┼c░▒║Ž│╔ŽÓĄ╚ē║┴”║¾į┘▀M╚ļ╝ū═ķ╗»ŽĄĮyŻ©╗“┤╝¤N╗»ŽĄĮyŻ®Ę┤æ¬ĪŻ┐é¾wüĒšf┐╔▀_ĄĮĘ┤æ¬║¾Ą─įŁ┴ŽÜŌųąŻ©COŻ½CO2Ż®¾wĘeĘųöĄĪ▄10Ī┴10ŻŁ6Ż¼ÜŌ¾wį┘ĮøōQ¤ßĪó└õģsĪóĘųļx╦«Ęų║¾╦══∙░▒║Ž│╔ŽĄĮyĪŻÅ─░▒║Ž│╔ŽĄĮyųą┼┼│÷Ą─┤Ą│²ÜŌ╝░ę║░▒┘A╣▐┼┼│÷Ą─│┌Ę┼ÜŌĮø├ō░▒║¾╚źÜõ╗ž╩ščbų├Ż©šµ┐š└wŠS─ż╗“ūāē║╬³ĖĮŻ®Ż¼╗ž╩šĄ─H2ĘĄ╗ž║Ž│╔░▒ŽĄĮyŻ¼╩ŻėÓĄ─ÜŌ¾wät┼┼┐šĪŻ╚ń╣¹▓╔ė├┤╝¤N╗»Š½ųŲ╣ż╦ćŻ¼į┌┤╝¤N╗»╣żą“Ą─╦«ĘųļxŲ„ųąĘųļx│÷Ą─┤╝ŅÉ║═¤NŅÉ╗ņ║Ž╬’┐╔ų▒Įė▀M╚ļ╝ū┤╝Š½s╣żą“╗“ų▒Įėū„×ķ╚╝┴Ž╩╣ė├ĪŻ

1.2.2 ┤╝«a┴┐ę¬Ū¾Ė▀ĢrŻ©┤╝░▒▒╚┤¾Ż®Ą─įŁät┴„│╠

ļp╝ū╣ż╦ćĄ──┐Ą─╩Ūęįā¶╗»Š½ųŲįŁ┴ŽÜŌ×ķų„Ż¼Ė▒«a╝ū┤╝×ķ▌oĪŻĄ½ļSų°╩ął÷ūā╗»Ż¼«aŲĘąĶŪ¾┴┐ę▓į┌ūā╗»Ż¼«aŲĘĮYśŗ▒žĒÜļSĢrš{š¹ĪŻ╝┤ę¬Ū¾┤╝░▒▒╚┐╔▀Mąą┤¾Ę∙Č╚š{╣Ø(ji©”)Ż¼į┌╝ū┤╝╩ął÷õN╩█Ūķør║├ĢrŻ¼┤╝░▒▒╚ę¬Ū¾▀_ĄĮ1Ī├3╗“Ė³Ė▀Ą─ųĖś╦Ż¼┤╦Ģr«a┤╝║═Š½ųŲįŁ┴ŽÜŌ│╔×ķļp╝ū╣ż╦ćĄ─ļpųž╚╬äšĪŻ

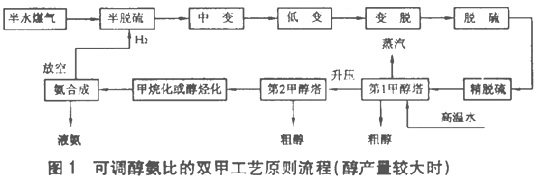

į┌▀@ĘNŚl╝■Ž┬Ż¼┴„│╠░▓┼┼įŁät╔Ž╩ŪįOų├2┼_╝ū┤╝╦■Ż¼Ą┌1╝ū┤╝╦■Ą─ū„ė├╩Ū«a┤╝Ż©▒M┴┐Ę┼į┌Ą═ē║╝ēŻ®Ż¼Ą┌2╝ū┤╝╦■Ą──┐Ą─╩Ūā¶╗»Ż©┐╔įOų├į┌Ė▀ę╗³cĄ─ē║┴”Ą╚╝ēŻ®ĪŻĮø▀^Ą┌2╝ū┤╝╦■║¾Ż¼ÜŌ¾wųąĄ─Ż©COŻ½CO2Ż®¾wĘeĘųöĄĪ▄0.3ŻźŻ©į┌įōųĖś╦Ž┬ą┬§rÜŌŽ¹║─▓╗ČÓŻ¼ėų┐╔╠ßĖ▀¤ß└¹ė├┬╩Ż¼Ūę▓┘ū„▒ŃĮ▌Ż®ĪŻĄ┌1╝ē╝ū┤╝╗»Ą─▓┘ū„ē║┴”┐╔ęį▓╔ė├3.0 MPa╗“ 8.0MPaŻ¼Ą┌2╝ē╝ū┤╝╗»╝░╝ū═ķ╗»Īó░▒║Ž│╔▓┘ū„ē║┴”▓╔ė├12Ī½32MPaŻ¼ŲõįŁät┴„│╠ęŖłD1ĪŻ

«ö┬ō«a╝ū┤╝Ą─╚╬äš▌^ųžĪó┤╝░▒▒╚║▄┤¾ĢrŻ¼įŁ┴ŽÜŌ╚½▓┐═©▀^2┼_╦■Ż¼ŲõųąĄ┌1╝ū┤╝╦■įOų├▓┐ĘųÜŌ¾w裣h(hu©ón)Ż¼ÜŌ¾wųą80ŻźĄ─CO┼cCO2▐D╗»×ķ╝ū┤╝Ż¼«ö╚╗ę▓┐╔ęį╝ū╗∙╗»╔·«aČ■╝ū├č╗“Ųõ╦³«aŲĘŻ╗Ą┌2╝ū┤╝╦■▐D╗»╩ŻėÓĄ─CO║═CO2Ż¼╦■│÷┐┌Ą─Ż©COŻ½CO2Ż®¾wĘeĘųöĄĪ▄0.3ŻźĪŻ

╚ń╣¹╝ū┤╝╩ął÷ąĶŪ¾ŲŻ▄øŻ¼ļp╝ū╣ż╦ćätęįā¶╗»Š½ųŲ×ķų„Ż¼╝ū┤╝×ķĖ▒«aŲĘŻ¼ę¬Ū¾▒M┴┐£p╔┘«a┴┐ĪŻį┌īŹ█`ųąŻ¼ėąĄ─Ų¾śI(y©©)īó┤╝░▒▒╚ĮĄų┴1Ī├10╔§ų┴1Ī├20Ż¼┤╦ŪķørŽ┬┐╔ų╗ė├1┼_╝ū┤╝╦■üĒ═Ļ│╔ā¶╗»Ż¼▀\ąąųą┐╔▓╗åóė├裣h(hu©ón)ÖCŻ¼Ą┌2╝ū┤╝╦■ū„×ķéõė├╦■Ż¼═¼śė─▄┐žųŲ╚ļ╝ū═ķ╗»ĀtĄ─Ż©COŻ½CO2Ż®¾wĘeĘųöĄĪ▄0.3ŻźĪŻ

┤╦┴„│╠Ą─ā×(y©Łu)³c╩ŪŻ║į┌Ą═ē║Ž┬║Ž│╔╝ū┤╝Ż¼š╝š¹éĆįŁ┴ŽÜŌ6ŻźĪ½10ŻźĄ─ÜŌ¾wŻ©COŻ¼CO2║═╔·│╔╝ū┤╝ąĶꬥ─H2Ż®¤oąĶ╝ėē║ų┴Ė³Ė▀ē║┴”Ż¼┤¾┤¾╣Ø(ji©”)╩Ī┴╦ļŖ─▄Ż╗į┌3.0Ī½8.0MPaŽ┬╝ū┤╝╗»Ż¼┐╔└¹ė├╝ū┤╝╗»Ę┤欤ßĖ▒«a3.9MPaš¶Ų¹Ż©ćŹ┤╝Ė▒«a1.2Ī½1.5tš¶Ų¹Ż®Ż¼┤╦š¶Ų¹Įø▀^¤ß║¾┐╔ū„×ķäė┴”╩╣ė├Ż¼▒│ē║║¾Ą─š¶Ų¹╚į┐╔ū„×ķ╣ż╦ćė├Ų¹Ż¼Ūęė╔ė┌ė├’¢║═╦«üĒš{╣Ø(ji©”)╝ū┤╝╗»╦■Ą─┤▀╗»ä®īė£žČ╚Ż¼┤╦ē║┴”Ž┬Ą─╦«£žš²╩Ū╝ū┤╝┤▀╗»ä®ūŅ╝č╗Ņąį▓┘ū„£žČ╚Ż¼╩╣ė├ą¦┬╩ūŅĖ▀Ż¼£žČ╚š{╣Ø(ji©”)ę▓╩«ĘųĘĮ▒Ń┐╔┐┐Ż╗ė╔ė┌▓╔ė├┴╦╝ū═ķ╗»┼c░▒║Ž│╔Ą╚ē║Ž┬Ę┤æ¬Ż¼┐╔├Ō│²╣ż╦ćÜŌį┘┤╬ē║┐sČ°▒╗╬█╚ŠĄ─╚▒Ž▌Ż¼ę▓┐╔ęį▌^ĘĮ▒ŃĄž└¹ė├░▒║Ž│╔Ę┤æ¬¤ßŻ¼ŠS│ųĄ═│╔ĘųŽ┬Ż█Ż©COŻ½CO2Ż®¾wĘeĘųöĄĪ▄0.3ŻźŻ▌╝ū═ķ╗»Ę┤欣žČ╚ĪŻ

2 ÄūĘNĄõą═Ą─ļp╝ūŻ©╗“┤╝¤N╗»Ż®╣ż╦ćĄ─╣ż│╠įOėŗ─Ż╩Į

2.1 ▓╗═¼ē║┴”Ą╚╝ēĮM║ŽĄ─įOėŗ─Ż╩Į

2.1.1 Ą╚ē║ļp╝ūā¶╗»╣ż╦ćįOėŗ─Ż╩Į

1992─ĻĄ┌1╠ūļp╝ū╣ż╦ćį┌║■─Ž║ŌĻ¢Ą¬Ę╩ÅS═Č«aŻ¼Ą½ę“ć°ā╚Ą─│Ż£žŠ½├ō┴“╝╝ąg╔ą╬┤īŹ¼F╣żśI(y©©)╗»Ż¼▓╔ė├┴╦į┌╝ū┤╝╗»╦■┤▀╗»ä®Ą─╔Ž▓┐įOų├Ė▀£žč§╗»õ\Š½├ō┴“䮥─ĘĮ╩Į▀MąąŠ½├ō┴“ĪŻė╔ė┌«öĢr╝ū┤╝õN╩█Ūķør▌^║├Ż¼░▓┤Š╣½╦Šį┌╣ż│╠įOėŗųą▓╔ė├┴╦ļp╦■┐╔┤«┬ō┐╔▓ó┬ō▀\ąąĄ─╝ū┤╝╗»╣żą“įOėŗĘĮ╩ĮŻ¼╔·«aųąīóūāōQ│÷┐┌ÜŌųąĄ─CO¾wĘeĘųöĄ╠ßĖ▀ų┴5Żźęį╔ŽŻ¼Ą├ĄĮ┴╦╝ū┤╝«a┴┐▌^Ė▀Īó╝ū═ķ╗»Š½ųŲą¦╣¹ę▓║├Ą─ą¦╣¹ĪŻ║¾į┘Įøā×(y©Łu)╗»įOėŗŻ¼║■─Ž│╗ų▌Ąžģ^(q©▒)ś“┐┌Ą¬Ę╩ÅSĪó╔Į╬„žSŽ▓╝»łF┼RŌóĘų╣½╦ŠĪó║■─ŽŽµĻÄĄ¬Ę╩ÅSĪó╝¬┴ų├Ę║ė┐┌╗»Ę╩ÅSĄ╚Ų¾śI(y©©)Č╝▓╔ė├┴╦▀@ĘNį┌12.5Ī½15.0MPaĄ╚ē║┴”╝ēŚl╝■Ž┬Ą─ļp╝ū╣ż╦ć─Ż╩ĮĪŻ

▒Š┴„│╠▒╚▌^▀m║Žė┌ęčėąįōē║┴”Ą╚╝ē┬ō┤╝ŹÅ╬╗Ą─Ų¾śI(y©©)Īóė╔Ń~Ž┤Ė─įņ│╔ļp╝ū╣ż╦ćĄ─Ų¾śI(y©©)Ż©╝┤į┌ē║┐sÖC╬Õ│÷╗“┴∙│÷ė╔įŁüĒ▀M╚ļŃ~Ž┤╣żČ╬Ą─╣▄Ą└╔ŽĮėļp╝ū╣ż╦毮Ż¼ę▓▀m║Žė┌ęįā¶╗»Š½ųŲ║Ž│╔░▒įŁ┴ŽÜŌ×ķų„Ą─Ų¾śI(y©©)ĪŻ─┐Ū░Ń~ŽĄ╝ū┤╝┤▀╗»ä®ęčĮø─▄į┌┤╦ē║┴”Ž┬½@Ą├║▄Ė▀Ą─▐D╗»┬╩Ż¼┐╔šJ×ķ╝┤╩╣į┘╠ßĖ▀ē║┴”ę▓▓╗Ģ■╩╣╝ū┤╝╗»Ą─▐D╗»┬╩┤¾Ę∙╠ßĖ▀ĪŻ╗∙ė┌┤╦Ż¼ī”ė┌ęįā¶╗»×ķ─┐Ą─Č°įOļp╝ū╣ż╦ćĄ─Ų¾śI(y©©)Ż¼╩ūŽ╚═Ų╦]▀@ĘN─Ż╩ĮüĒ═Ļ│╔╣ż│╠įOėŗŻ¼╚ń╔Į╬„ĢxžS╝»łFĖ▀ŲĮ╗»Ę╩ÅSĪó╔Į╬„ĢxžS╝»łF┬äŽ▓╗»Ę╩ÅSĪóĮŁ╠K╚AĀ¢ØÖ╗»╣żėąŽ▐╣½╦ŠĪó╔Į¢|Ą┬²R²ł╗»╣żėąŽ▐╣½╦ŠĄ╚Ų¾śI(y©©)Š∙▓╔ė├┴╦▀@ĘN┼õų├ĘĮ╩ĮĪŻ

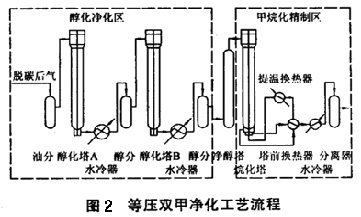

▀@ĘN┼õų├╣ż╦ćĄ─ūŅ┤¾ā×(y©Łu)³c╩ŪŻ║╝ū┤╝╗»║¾Ą─ÜŌ¾w▓╗ę¬Įø▀^ē║┐sŻ¼£p╔┘┴╦▒╗ē║┐sė═╬█╚ŠĄ─ÜŌ¾wī”╝ū═ķ╗»╗“┤╝¤N╗»┤▀╗»ä®Ą─ė░ĒæŻ╗ļp╝ūŽĄĮyįOį┌═¼ę╗éĆē║┴”Ą╚╝ēŻ¼▒Ńė┌ā╔╣żą“裣h(hu©ón)ÖCĄ─╣▓ė├Ż¼ę▓▒Ńė┌▓┘ū„╣▄└ĒŻ╗┐╔ęį└¹ė├╝ū┤╝╗»Ą─Ę┤欤ßüĒ╝ė¤ß┤╝¤N╗»╗“╝ū═ķ╗»Ą─╚ļĀtÜŌ¾wŻ╗┐╔ęį└¹ė├įŁŃ~Ž┤Ą─Ė▀ē║įOéõüĒĖ─ū„╝ū═ķ╗»╗“┤╝¤N╗»įOéõĪŻ

ųĄĄ├ūóęŌĄ─╩ŪŻ¼ė╔ė┌╝ū┤╝║═Č■╝ū├čĄ╚Ģ■ė░Ēæ╝ū═ķ╗»┤▀╗»ä®Ą─Ę┤æ¬╗ŅąįŻ¼╚ń▓╔ė├╝ū═ķ╗»Ę┤æ¬▀MąąŠ½ųŲŻ©┤╝═ķ╗»╣ż╦毮Ż¼ät▒žĒÜę¬┐╝æ]į┌╝ū┤╝╗»║¾įOų├Ž┤┤╝ŹÅ╬╗Ż¼ęį▄ø╦«üĒŽ┤ā¶╬▓ÜŌųąĄ─╬ó┴┐╝ū┤╝║═Č■╝ū├čŻ¼▀_ĄĮ▒Żūo╝ū═ķ╗»┤▀╗»ä®ų«─┐Ą─ĪŻ

▀@ĘN┼õų├Ą─Ąõą═┴„│╠ęŖłD2ĪŻ

2.1.2 ┼c░▒║Ž│╔ŽĄĮyĄ╚ē║Ą─ļp╝ūā¶╗»╣ż╦ćįOėŗ─Ż╩Į

«öėą▓┐ĘųĖ▀ē║įOéõ┐╔╣®└¹ė├Ż¼Č°ļp╝ū╣ż╦ćėų╩Ūęįā¶╗»×ķ─┐Ą─ĢrŻ¼ę▓┐╔┐╝æ]īóļp╝ū╣żČ╬┼c░▒║Ž│╔ē║┴”Ą╚ē║Ą─┴„│╠▀MąąŽĄĮyįOėŗĪŻ

▀@ĘNĘĮ╩Į╠žäe▀m║Žė┌░▒║Ž│╔ŽĄĮyĖ─įņ║═ā¶╗»Š½ųŲĖ─įņę╗Ų▀MąąĄ─╣ż│╠ĪŻ└²╚ń2001─Ļ║¬õō╝»łF╗»Ę╩ÅS▀Mąą”š1600mm░▒║Ž│╔ŽĄĮyĖ─įņŻ¼įŁ░▒║Ž│╔ŽĄĮyėą║▄ČÓįOéõ┐╔╣®└¹ė├Ż¼×ķ┤╦įOėŗ┴╦1╠ū┤╝╗»║═╝ū═ķ╗»Š∙×ķ32MPaĄ─ļp╝ūā¶╗»Š½ųŲŽĄĮyĪŻįōčbų├ęč▀\ąąĮ³6─ĻŻ¼─┐Ū░▀\ąąĀŅør┴╝║├ĪŻęį║¾ėųŽÓ└^ėą▓┐ĘųŲ¾śI(y©©)ę▓▓╔ė├▒ŠįOėŗĘĮ╩Į▀Mąą┴╦ŽĄĮy┼õ╠ūĪŻ

▀@ĘNįOėŗĘĮ╩ĮĄ─ā×(y©Łu)³c╩ŪŻ║┐╔└¹ė├įŁ░▒║Ž│╔Ą─┼fįOéõŻ¼ęį╠ßĖ▀┤▀╗»ä®Ą─└¹ė├┬╩║═╝ū┤╝╗»Ą─╔·«a─▄┴”Ż╗į┌Ė▀ē║Ž┬▀\ąąŻ¼┤▀╗»ä®╩╣ė├┐š╦┘┐╔▀m«ö╠ßĖ▀Ż¼ŽĄĮy¤ß└¹ė├┬╩ę▓Ė▀Ż¼¤ßōp╩¦ŽÓī”ę▓▌^ąĪŻ¼▀Ć┐╔ęį╠ßĖ▀Ę┤æ¬╦┘┬╩Ż╗Įø▀^ļp╝ū╣ż╦ć║¾Ą─ÜŌ¾w¤oąĶē║┐sÖCį÷ē║Ż¼£p╔┘┴╦ÜŌ¾w▒╗ē║┐sÖCė═╬█╚ŠĄ─ÖCĢ■Ż¼Ė³┤¾│╠Č╚Ąž▒Żūo┴╦░▒║Ž│╔┤▀╗»ä®ĪŻŲõ╚▒³c╩ŪŻ║«ö«a┤╝┴┐▌^Ė▀ĢrŻ¼īóĢ■╩╣ųŲ┤╝ÜŌ¾wē║┐s╣”║─į÷╝ėŻ©Įøėŗ╦ŃŻ¼╔·«a1 t╝ū┤╝Ą─įŁ┴ŽÜŌė╔12.5 MPaē║┐sų┴ 26.0MPaŻ¼ē║┐sÖCīóį÷╝ėļŖ║─53kWĪżhŻ®Ż╗╠ßĖ▀┤╝╗»Ę┤æ¬ē║┴”▓ó▓╗─▄▌^┤¾Ę∙Č╚Ąž╠ßĖ▀╝ū┤╝╗»Ą─▐D╗»┬╩Ż¼ę▓Š═╩ŪšfŻ¼10MPaęį╔ŽĄ─╝ū┤╝╗»Ę┤æ¬Ż¼└¹ė├─┐Ū░Ń~ŽĄ┤▀╗»ä®Ż¼▐D╗»┬╩╠ßĖ▀ŽÓ«öėąŽ▐Ż¼ŽÓĘ┤▀ĆĢ■į÷╝ėĖ▒Ę┤æ¬Ż¼╩╣╝ū┤╝«aŲĘ┘|┴┐╩▄ĄĮė░ĒæĪŻ

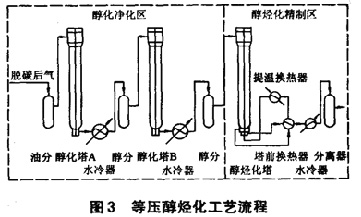

▒Š╣ż╦ćĄ─╗∙▒Š┴„│╠┼cłD3ŽÓ═¼ĪŻ

2.1.3 į┌12.5Ī½32.0MPaŽ┬Ą─Ą╚ē║┤╝¤N╗»ā¶╗»Š½ųŲ╣ż╦ć

░┤╔Ž╩÷2.1.1║═2.1.2Ą─┼õų├ĘĮ╩ĮįOėŗĄ─ļp╝ūŽĄĮyŻ¼═¼śė▀mė├ė┌┤╝¤N╗»╣ż╦ćĪŻį┌2000─Ļęį║¾Ż¼×ķ┴╦╠ßĖ▀ļp╝ū╣ż╦ćĄ─╝╝ąg╦«ŲĮĪóĮĄĄ═─▄║─Īó╠ßĖ▀ÜŌ¾w└¹ė├┬╩Ż¼ėųķ_░l(f©Ī)┴╦┤╝¤N╗»╣ż╦ćĪŻ╣ż╦ćŽ╚Ų┌╩Ū▓╔ė├┤╝╗»║¾┤«¤N╗»Ą─ĘĮĘ©Ż¼¤N╗»Ę┤æ¬ų„ę¬▓╔ė├¤N╗»┤▀╗»ä®üĒīŹ¼FĪŻė╔ė┌¤N╗»Ę┤æ¬▀xō±ąįÅŖĪóę¬Ū¾£žČ╚┐žųŲį┌ę╗Č©Ą─ĘČć·Ż¼×ķ┴╦Ė³ėąŲõ╣ż│╠┐╔ąąąį╗“īŹė├ąįŻ¼║¾Ų┌ėųķ_░l(f©Ī)┴╦Ė³╝ėĘĮ▒ŃĄ─╝ū┤╝╗»į┘┤«┤╝¤N╗»Ą─╣ż╦ćĘĮ╩ĮĪŻę▓Š═╩ŪšfŻ¼į┌įŁüĒčb╝ū═ķ╗»┤▀╗»ä®Ą─Ę┤æ¬Ātā╚Ż¼ōQčb╔Ž┤╝¤N╗»┤▀╗»ä®Ż©═¼Ģr═Ļ│╔┤╝╗»║═▓┐Ęų¤N╗»Ę┤æ¬Ż¼╣╩ĘQų«×ķ┤╝¤N╗»Ż®Ż¼╝╚▀_ĄĮ┴╦▒M┴┐ČÓ«a┤╝ŅÉ«aŲĘĄ──┐Ą─Ż¼ėų╩╣╔ŅČ╚Š½ųŲØMūŃ║Ž│╔ÜŌĄ─ę¬Ū¾ĪŻ

┤╝¤N╗»╝╝ąg╩Ū░▓┤Š╣½╦Šūį╔Ē╝╝ąg▓╗öÓ═Ļ╔ŲĄ─«a╬’Ż¼╩Ūļp╝ū╣ż╦ćĄ─╠ß╔²╝╝ągĪŻŲõ╗∙▒ŠįŁ└Ē╩Ū└¹ė├╝ū┤╝╣żą“ī”║Ž│╔░▒įŁ┴ŽÜŌ▀Mąą┤╝╗»Ę┤æ¬▓óĖ▒«a╝ū┤╝«aŲĘŻ¼═¼Ģrī”ÜŌ¾wųąĄ─CO║═CO2▀Mąą│§▓Į├ō│²Ż¼į┘└¹ė├┤╝¤N╗»╣żą“Ą─┤╝¤N╗»Ę┤æ¬Ż©įŁüĒ×ķ╝ū═ķ╗»╣żą“Ż®▀Mąą║Ž│╔░▒įŁ┴ŽÜŌĄ─▀Mę╗▓ĮŠ½ųŲŻ¼▓óĖ▒«a┤╝ŅÉ║═¤NŅÉ╗ņ║Ž╬’ĪŻ╣ż╦ćĄ─Ą┌1▓Į╩ŪīóCO║═CO2▐D╗»│╔CH3OHŻ¼╩╣Ż©COŻ½CO2Ż®¾wĘeĘųöĄŽ┬ĮĄų┴0.03ŻźĪ½0.30ŻźŻ╗Ą┌2▓Į╩Ūīó╔┘┴┐Ą─ CO║═CO2į┌┤╝¤N╗»Ę┤æ¬Ų„ā╚▐D╗»×ķĄ═╠╝¤NŅÉ╬’ĪóĄ═╠╝┤╝ŅÉ╬’Īó╝ū┤╝║═╔┘┴┐╝ū═ķŻ¼ūŅ║¾╩╣Š½ųŲÜŌųąĄ─Ż©COŻ½CO2Ż®¾wĘeĘųöĄĄ═ė┌10Ī┴10ŻŁ6į┘▀M╚ļ░▒Ą─║Ž│╔ŹÅ╬╗ĪŻ▀@ĘN╣ż│╠įOėŗ┐╔╚ĪŽ¹┤╝╗»║¾Ą─ā¶┤╝╠Ä└Ē╣żū„Ż¼║å╗»┴╦┴„│╠Ż¼ĮĄĄ═┴╦Ž¹║─ĪŻ

░▓┤Š╣½╦Šį┌╔Į¢|Ą┬²R²ł╗»╣żėąŽ▐╣½╦Šā╔╠ūĪ░18Īż30Ī▒╣ż│╠Īó╠ņ╝╣╝»łFĢx│Ū╗»╣ż╣½╦ŠĄ╚Ų¾śI(y©©)Š∙▓╔ė├┴╦▀@śėĄ─įOėŗĘĮ╩ĮŻ¼Ųõ┴„│╠ęŖłD3ĪŻ

2.1.4 ▓╗Ą╚ē║Ą─ļp╝ūŻ©╗“┤╝¤N╗»Ż®╣ż╦ćįOėŗ─Ż╩Į

Ż©1Ż®╚ńŪ░╦∙╩÷Ż¼┤╝╗»╣żą“Īó╝ū═ķ╗»Ż©╗“┤╝¤N╗»Ż®╣żą“┐╔ęįįOų├į┌═¼ę╗éĆē║┴”╝ēŽ┬Ż¼ę▓┐╔ęį░┤Ų¾śI(y©©)īŹļHŪķørįOų├į┌▓╗═¼ē║┴”Ž┬▓┘ū„ĪŻ▓╔ė├įōįOėŗ─Ż╩ĮŻ¼ęč×ķČÓ╝ęŲ¾śI(y©©)Ą─┤╝¤N╗»╣ż╦ć▀Mąą┴╦įOėŗ╗“Ė─įņŻ¼Š∙╩šĄĮ┴╦║▄║├Ą─ą¦╣¹ĪŻ

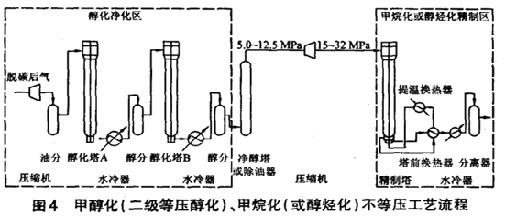

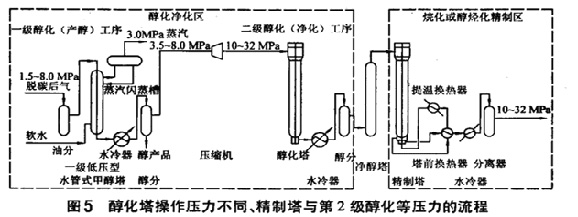

Ż©2Ż®┴Ēę╗ĘNĘĮ╩Į╩Ūīóę╗╝ē║═Č■╝ē╝ū┤╝╗»Ę┤æ¬Ę┼į┌═¼ę╗éĆē║┴”╝ēŻ¼īó╝ū═ķ╗»Ż©╗“┤╝¤N╗»Ż®įOų├į┌┴Ēę╗éĆē║┴”╝ēĪŻ┴„│╠ųąų╗ėąę╗éĆģ^(q©▒)äeŻ¼╝┤▓╔ė├╝ū═ķ╗»▀MąąŠ½ųŲĢrŻ¼▒žĒÜį┌╝ū┤╝╗»║¾įOų├┤╝Ž┤╣żą“ĪŻė╔ė┌╝ū┤╝╗»║¾Ą─ÜŌ¾wę¬į┘┤╬▀M╚ļē║┐s╣żą“Ż¼▒žĒÜ▀Mąą│²ė═╠Ä└Ēęį▒ŻūC┤╝¤N╗»╗“╝ū═ķ╗»┤▀╗»ä®Ą─░▓╚½ĪŻĄõą═┴„│╠ęŖłD4ĪŻ

łD5╦∙╩Š┴„│╠Ą─ā×(y©Łu)³c╩Ūā╔╝ē╝ū┤╝╗»Š∙į┌═¼ę╗ē║┴”Ą╚╝ēŽ┬▀MąąĘ┤æ¬Ż¼▀@ī”ęčėą┬ō┤╝╝░┬ō┤╝įOéõĄ─Ų¾śI(y©©)Ė─įņ│╔ļp╝ū╣ż╦ćĢrŻ¼╣ż│╠┴┐ŽÓī”▌^ąĪĪŻ

įō┴„│╠┐╔½@Ą├▌^Ė▀Ą─╝ū┤╝«a┴┐Ż¼Č■╝ē╝ū┤╝╗»Ą─Ż©COŻ½CO2Ż®Ą─▐D╗»┬╩ę▓┐╔ęį▀_ĄĮ║▄┤¾Ż█Ą┌2╝ē╝ū┤╝╗»║¾Ą─Ż©COŻ½CO2Ż®¾wĘeĘųöĄ┐╔ęį▀_ĄĮ 0.03ŻźŻ®Ż▌Ż¼Ūę┐╔╣▓ė├裣h(hu©ón)ÖCĪŻ2┼_╝ū┤╝╗»╦■┐╔┤«┐╔▓óŻ¼ę▓┐╔ęįę╗╦■▓┘ū„Č°┴Ēę╗╦■Ė³ōQ┤▀╗»ä®║═╔²£ž▀ĆįŁĪŻ«ö╝ū┤╝«a┴┐▌^Ą═ĢrŻ¼┐╔ų╗═Č▀\1┼_╦■Ż¼┴Ēę╗┼_╦■ū„×ķéõė├Ż¼Ūęš{┼õ╩«ĘųĘĮ▒ŃĪŻ▀@śėŠ═┐╔▒ŻūCīó┤▀╗»ä®╗Ņąį▌^║├Ą─╦■įOų├į┌Ą┌2╝ēŻ¼▒ŻūC┴╦ī”įŁ┴ŽÜŌĄ─╔ŅČ╚ā¶╗»Ą─ę¬Ū¾ĪŻ

╝ū═ķ╗»╗“┤╝¤N╗»╚ń╣¹įOį┌Ė³Ė▀Ą─ē║┴”Ą╚╝ēŻ¼ät┐╔╩╣ė├┼fĄ─░▒║Ž│╔ŽĄĮyįOéõŻ¼▀@īó£p╔┘╝ū═ķ╗»┤▀╗»ä®╗“┤╝¤N╗»┤▀╗»ä®Ą─ė├┴┐Ż¼▓ó┐╔╠ßĖ▀Š½ųŲČ╚Ż¼ę▓ėą└¹ė┌Å─║Ž│╔ŹÅ╬╗╚Ī¤ßė├ė┌╝ū═ķ╗»Āt╗“┤╝¤N╗»ĀtĪŻįō┴„│╠Ą─╚▒³c╩Ū┴„│╠ŽÓī”▌^ķLŻ¼į┌╝ū┤╝╗»║═╝ū═ķ╗»ųąę¬įOų├│²ė═╗“ā¶┤╝╣żą“Ż¼Č°Ūęē║┴”Ą╚╝ēĄ─▓╗═¼ę▓Ģ■Įo╔·«a╣▄└Ē╝░Ųõ▓┘ū„ĦüĒę╗Č©Ą─▓╗▒ŃĪŻ

Ż©3Ż®łD5╩ŪūŅĮ³į┌╔Į¢|Ą┬²R²ł╗»╣żėąŽ▐╣½╦ŠčąųŲ═Čė├│╔╣”Ą─ę╗ĘN╚½ą┬Ą─┴„│╠Ż¼Ųõā×(y©Łu)³c╩Ū«a┤╝┴┐║▄┤¾Ż¼ćŹ┤╝┐╔Ė▒«aĖ▀ŲĘ╬╗š¶Ų¹Ż©3.9 MPaŻ®1.2Ī½1.5tŻ¼ų╗ę¬īó«a╔·Ą─š¶Ų¹į┌Ųõ╦³ŹÅ╬╗▀Mąą▀^¤ß║¾Ż¼Š═┐╔ęį▀Mąą▓Ņē║░l(f©Ī)ļŖŻ¼░l(f©Ī)ļŖ║¾Ą─▒│ē║š¶Ų¹▀Ć┐╔ū„×ķ╣ż╦ćė├Ų¹ĪŻ

ė╔ė┌Ą┌1╝ē╝ū┤╝╗»į┌Ą═ē║Ž┬═Ļ│╔Ż¼┐╔ĮĄĄ═ē║┐s╣”║─Ż¼▀@ĘŪ│ŻĘ¹║Ž░▓┤Š╣½╦Š╠ß│÷Ą─«a┤╝į┌Ą═ē║Ž┬▀MąąĪóā¶╗»Š½ųŲį┌Ė▀ē║Ž┬▀MąąĄ─╣ż╦ć└Ē─ŅĪŻ

įō┴„│╠Ą─┴Ēę╗éĆā×(y©Łu)³c╩ŪĄ┌1╝ē╝ū┤╝╗»╦■«a┤╝┴┐¤ošōČÓ┤¾Ż¼ę“╩Ū▓╔ė├3.9 MPaĄ─’¢║═╦«üĒš{╣Ø(ji©”)┤▀╗»ä®┤▓īėĄ─£žČ╚Ż¼▒╚é„ĮyĄ─ÜŌÜŌōQ¤ßĘ┤æ¬Ų„š{£žĘĮ▒ŃĪó▓┘ū„░▓╚½ąįÅŖĪŻĄ½▀@ĘN┴„│╠▓╗╠½▀m║Žė┌«a┤╝┴┐▌^ąĪĄ─Ų¾śI(y©©)Ż¼ŲõįŁę“╩ŪĄ┌1╝ē╝ū┤╝╗»╦■═Č┘Y▌^┤¾Ż¼┴„│╠ę▓▌^ķLĪŻ

«ö╚╗Ż¼ę▓┐╔ęįīóĄ┌1╝ē╝ū┤╝╗»╦■įO×ķŲš═©Ą─ÜŌÜŌōQ¤ßĘĮ╩ĮĄ─Ę┤æ¬Ų„Ż¼ļm╚╗╗ž╩šĄ─š¶Ų¹┴┐▌^╔┘Īóš¶Ų¹ŲĘ╬╗▌^Ą═Ż©0.2 MPaū¾ė꯮Ż¼Ą½ģs▒╚▌^▀m║Žė┌ęčėąįōē║┴”Ą╚╝ē┬ō┤╝ŽĄĮyĄ─Ų¾śI(y©©)Ż¼▓┘ū„ę▓ėąŽÓ«ö│╔╩ņĄ─Įø“×ĪŻĄ½Å─Ę┤æ¬ÖC└ĒüĒ┐┤Ż¼▓╗ų„Åł┤¾┴┐╔·«a╝ū┤╝Ą─╦■▓╔ė├└õ╝ż╩ĮĮĄ£žŻ¼▀@ī”¤ß╗ž╩šĪóĮĄĄ═裣h(hu©ón)┴┐Īó▒Żūo╝ū┤╝┤▀╗»ä®║═╠ßĖ▀«aŲĘ┘|┴┐Ą╚ĘĮ├µŠ∙ø]ėą║├╠ÄĪŻ

2.1.5 ▓╗═¼ē║┴”╝ē┼õų├Ą─ļp╝ū╣ż│╠įOėŗąĪĮY

10ČÓ─ĻüĒŻ¼░▓┤Š╣½╦Š×ķė├æ¶įOėŗ┴╦40ČÓ╠ūā¶╗»Š½ųŲ╣ż╦ćŻ¼▀\ė├┴╦Ė„╣żą“Ą─ČÓĘNē║┴”╝ē┼õų├Ą─įOėŗĘĮ╩ĮĪŻ▀@ą®įOėŗĘĮĘ©╩Ū═Ļ╚½░┤šš╩╣ė├Ų¾śI(y©©)Ą─Š▀¾wŪķørČ°Č©Ż¼ūŅų„ę¬╩Ū▀\ė├┴╦ļp╝ū╣ż╦ćĄ─īŻ└¹╝╝ąg║╦ą─ā╚╚▌Ī¬Ī¬╝ū┤╝╗»║¾┤«╝ū═ķ╗»Ż©╗“┤«┤╝¤N╗»Ż®ā¶╗»Š½ųŲ║Ž│╔░▒įŁ┴ŽÜŌĪŻų┴ė┌Ė„╣żą“ē║┴”╝ēĄ─┼õų├Ż¼ĻPµI╩Ūę¬╩╣Ę┤æ¬Ų„║═┤▀╗»ä®░l(f©Ī)ō]ūŅ┤¾ą¦ęµŻ¼ę¬╩╣ŽĄĮy─▄┴”▀_ūŅ┤¾╗»Īó░▓╚½╗»Ż¼ę¬╩╣ŽĄĮy┴„│╠ūŅ×ķ║å╗»Ż¼ūŅĮK▀_ĄĮŠC║Žą¦ęµūŅ║├ĪŻ

2.2 ļp╝ū╣ż╦ć▓╗═¼«a│÷╬’Ą─╣ż│╠įOėŗĘĮ╩Į

ļp╝ū╣ż╦ćėą2Ī½3┼_Ę┤æ¬Ų„Ż¼įŁ┴ŽCOŻ¼CO2┼c H2į┌├┐┼_Ę┤æ¬Ų„ā╚░l(f©Ī)╔·┤▀╗»Ę┤æ¬Ż¼┐žųŲ▓╗═¼Ą─Ę┤æ¬Śl╝■║═ŽÓæ¬Ą─┤▀╗»ä®Ż¼į┌└Ēšō╔Ž┐╔ęįĄ├ĄĮČÓĘNėąÖC╗»║Ž╬’ĪŻ

─┐Ū░ūŅ×ķ│╔╩ņĄ─ĘĮ╩Į┐╔ęįĄ├ĄĮ╝ū┤╝║═Č■╝ū├č╝░╝ū═ķ╗“ČÓį¬┤╝¤NŅÉ╬’┘|Ż¼╚ń╣¹▀Mę╗▓Į蹊┐ę▓┐╔ęįĄ├ĄĮŲ¹ė═Ą─╠µ┤·╬’ĪŻ░▓┤Š╣½╦Šį┌ļp╝ū╣ż╦ćųą▓╔ė├┴╦▓╗═¼Ą─┤▀╗»ä®Ż¼ę▓äō(chu©żng)įņ┴╦ÄūĘN«aŲĘ╔·│╔╬’Ą─įOėŗĘĮ╩ĮĪŻ

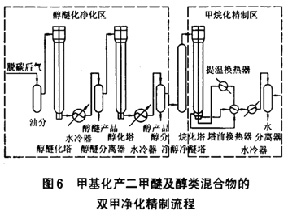

2.2.1 ╔·«a┤╝├č╚╝┴Ž

1996─Ļį┌║■─ŽŽµĻÄĄ¬Ę╩ÅSĄ─ļp╝ū╣ż╦ćĖ─įņųąŻ¼į┌╝ū┤╝╗»Ātā╚čb╠Ņ░▓┤Š╣½╦ŠčąųŲĄ─┤╝├č┤▀╗»ä®Ż¼╔·«a│÷Ą─┤╝├č╗ņ║Ž╬’ū„×ķ├±ė├┤╝├č╚╝┴Ž▀Mąą═ŲÅVŻ¼╚ĪĄ├┴╦┐╔Ž▓Ą─│╔╣¹Ż¼ę▓×ķę╗▓ĮĘ©║Ž│╔Č■╝ū├č▀Mąą┴╦Ū░š░ąįĄ─╣żū„Ż¼─┐Ū░š²į┌▀Mąąę╗▓ĮĘ©╔·«aČ■╝ū├čĄ─╔Ņ╚ļ蹊┐╣żū„ĪŻ╚ń╣¹į┘▓╔ė├ŽÓ┼õ╠ūĄ─Š½sĘĮ╩ĮŻ¼┐╔ęį═¼ĢrĄ├ĄĮ╝ū┤╝║═Č■╝ū├čā╔ĘN«aŲĘĪŻ▀@ĘN╣ż╦ć×ķ╝ū┤╝╔·«aŲ¾śI(y©©)╔·«aČ■╝ū├č╠ß╣®┴╦Įø“ׯ¼ę▓×ķ└¹ė├▒ŠŽĄĮy┴„│╠╔·«aŲõ╦³╠╝ę╗╗»╣ż«aŲĘ╠ß╣®┴╦Įø“×ĪŻ╣ż╦ć┴„│╠ęŖłD6ĪŻ

▀@ĘN┼õų├ĘĮ╩ĮĄ─ā×(y©Łu)³c╩Ū×ķąĪą═╗»Ę╩Ų¾śI(y©©)Ż¼╠žäe╩Ū╠╝õ@Ų¾śI(y©©)Ż¼į┌Ę╩┴ŽõN╩█ĄŁ╝Š┐╔Ž“╩ął÷╠ß╣®╝ū┤╝╗“┤╝├č«aŲĘŻ¼╠ßĖ▀┴╦Ų¾śI(y©©)Ą─ą¦ęµŻ¼ę▓×ķļp╝ū╣ż╦ćū▀Ž“ČÓį¬╗»«aŲĘų«┬Ę╠ß╣®┴╦Śl╝■ĪŻ

2.2.2 ā×(y©Łu)┘|╚╝┴Ž

┼cłD4┴„│╠ę╗śėŻ¼╚ń╣¹īó╝ū═ķ╗»ā╚Ą─┤▀╗»ä®ōQ│╔┤╝¤N╗»┤▀╗»ä®Ż¼╗“īóŲõ┤▀╗»ä®┼õĘĮā×(y©Łu)╗»Ż¼╗“╔·«a│÷ČÓį¬┤╝«aŲĘĄ─ā×(y©Łu)┘|╚╝┴ŽŻ¼į┘═©▀^Š½s┐╔Ą├ĄĮ╝ū┤╝«aŲĘĪŻę▓Š═╩ŪšfŻ¼╝ū═ķ╗»Š½ųŲ╔·│╔Ą─Ė▒«a╬’×ķÜŌæB(t©żi)Ą─╝ū═ķŻ¼Ųõų╗─▄ļSÜŌ¾w▀M╚ļ░▒║Ž│╔╣żČ╬ęįĘ┼┐šĄ─ą╬╩Į┼┼Ę┼Ż╗Č°┤╝¤N╗»Š½ųŲ╔·«aĄ─Ė▒«aŲĘĮ^┤¾▓┐Ęų×ķę║æB(t©żi)Ą─ČÓį¬┤╝ŅÉ«aŲĘŻ¼┐╔ė├ęį┤·╠µę║╗»ÜŌū„×ķ╚╝┴Ž│÷╩█Ż¼ę“Č°Š▀ėąĖ³Ė▀Ą─ĮøØ·║═Łh(hu©ón)▒Żą¦ęµĪŻ

įō«a╬’ę▓┐╔ū„×ķ╚╝┴Ž▀M╚ļÕüĀt╗“įņÜŌŽĄĮyŻ¼ę▓┐╔ęį╦═╚ļ╝ū┤╝Š½sŽĄĮyŻ¼Įø╗ž╩šŲõųąĄ─╝ū┤╝║¾Ż¼ŲõėÓ╬’┘|ļS╝ū┤╝Š½sĄ─Üłę║╦═╚ļÕüĀt╗“įņÜŌŽĄĮyĪŻ

╚ń╣¹ī”┤╝¤N╗»┤▀╗»ä®į┘ū„▀Mę╗▓Į蹊┐Ż¼╩╣╔·│╔╬’Ž“╚╦įņŲ¹ė═ĘĮŽ“▐D╗»Ż¼īóĢ■ėąĖ³┤¾Ą─╩╣ė├ą¦ęµ║═╩«Ęų┐╔ė^Ą─ĮøØ·└¹ęµŻ¼«ö╚╗▀@ĘN蹊┐Ą─│╔╣”īóėą┤²Ģr╚šĪŻ

Å─Łh(hu©ón)▒ŻĄ─ĮŪČ╚üĒšfŻ¼╝ū═ķ╗»╣ż╦ć╔·│╔Ą─╝ū═ķ▓╗─▄Ž“┤¾ÜŌ┼┼Ę┼Ż¼┤╝¤N╗»«a╔·Ą─╬’┘|ę▓Į^ī”▓╗─▄═Ō┼┼Ż¼ā╔š▀Š∙ęį╚╝┴ŽĄ─ą╬╩Į▀M╚ļŽĄĮy╚╝¤²Ż¼╠ß╣®¤ß┴┐╣®╣ż╦接Įyė├Ż¼▀@ę▓╩Ū║▄║å▒ŃĄ─╠Ä└ĒĘĮ╩ĮĪŻ

▀@ĘN╣ż╦ćĖ─▀MĄ─ĘĮ╩Įų▒ĮėĦüĒ┴╦įŁ┴ŽÜŌųą H2Ž¹║─┴┐▒╚═¼śėŚl╝■Ž┬╝ū═ķ╗»Ę┤欎┬ĮĄĮ³24ŻźŻ¼ę▓╩╣║Ž│╔Ę┼┐š┴┐£p╔┘80ŻźĪŻ

2.3 ▓╔ė├▓╗═¼┤╝░▒▒╚įOėŗĄ─ļp╝ū╣ż╦ć

░▓┤Š╣½╦Šį┌20╩└╝o90─Ļ┤·│§Ų┌ęč╔Ļšł┴╦┐╔š{┤╝░▒▒╚Ą─ļp╝ū╣ż╦ćĄ─╝╝ąg░l(f©Ī)├„īŻ└¹╝╝ągŻ¼Ųõ║╦ą─ā╚╚▌╩Ū▀\ė├┴╦ļp╝ē╝ū┤╝ŽĄĮyĄ─╣ż│╠įOėŗĘĮ╩ĮŻ¼Ą┌1╝ē╝ū┤╝ŽĄĮyų°č█ė┌ČÓ«a╝ū┤╝Ż¼Ą┌2╝ē╝ū┤╝ŽĄĮy┴óūŃė┌ī”įŁ┴ŽÜŌ▀Mąą╔ŅČ╚ā¶╗»ĪŻ▀@śėŻ¼š¹éĆ╣żą“▀\ąą┐╔ęį╩«Ęų░▓╚½Ąžæ¬ĖČ╝ū┤╝«a┴┐Ą─ūā╗»╗“ÜŌ┴┐Ą─ūā╗»Ż¼į┌┤▀╗»ä®═Čė├│§Ų┌ĪóųąŲ┌║═─®Ų┌Š∙─▄╩«ĘųĘĮ▒ŃĄžš{╣Ø(ji©”)ŽĄĮyŻ¼▀_ĄĮŽĄĮy╩╝ĮK╠Äė┌Ė▀ą¦╣Ø(ji©”)─▄Ą─▀\ąąĀŅæB(t©żi)ĪŻ

į┌╣ż│╠īŹ█`ųąŻ¼ėąĄ─Ų¾śI(y©©)┤╝░▒▒╚▀_ĄĮ┴╦1Ī├2Ż©║■─Ž║ŌĻ¢╩ąĄ¬Ę╩ÅSĪó╔Į¢|Ą┬²R²ł╗»╣żėąŽ▐╣½╦ŠŻ®╗“Ė³Ė▀Ż¼Č°ęįā¶╗»×ķ─┐Ą─Ą─Ų¾śI(y©©)ų╗ėą1Ī├20Ż©╔Į¢|Ą┬²R²ł╗»╣żėąŽ▐╣½╦ŠĪó║¬õō╝»łF╗»Ę╩ÅSĪó║ė─Žą─▀Bą─╗»╣żėąŽ▐╣½╦ŠĄ╚Ż®Ż¼ŽĄĮy▀\ąąŠ∙╩«Ęų░▓╚½┐╔┐┐Ż¼▀M╚ļ═ķ╗»╗“┤╝¤N╗»Ą─ÜŌ¾wųąĄ─Ż©COŻ½CO2Ż®¾wĘeĘųöĄąĪė┌0.3ŻźŻ¼ūŅĄ═Ą─┐╔▀_ĄĮ0.03ŻźĪŻ«ö╚╗Ż¼╝ū═ķ╗»╗“┤╝¤N╗»Ą─═Ō╣®¤ßę▓ŽÓæ¬ėą╦∙į÷╝ėĪŻ

īŹ█`ūC├„Ż¼ė╔ė┌ļp╝ū╣ż╦ć╝»ā¶╗»ĪóŠ½ųŲįŁ┴ŽÜŌ║═╔·«a╝ū┤╝ĪóČ■╝ū├čĄ╚ŅÉ╝ū╗∙«aŲĘ╗“ļp╝ū╚╝┴Ž«aŲĘė┌ę╗╔ĒŻ¼▒Š╔Ēę▓╩Ūę╗éĆ╩«Ęųųžę¬Ą─Īó╣ż╦ćųą▓╗┐╔╗“╚▒Ą─ŹÅ╬╗Ż¼▒žĒÜ─▄ķLų▄Ų┌▀\ąąŻ¼┤▀╗»ä®Ą─Ė³ōQų╗─▄į┌ėąėŗäØąįĄ─Özą▐Śl╝■Ž┬▀MąąĪŻ▓╔ė├ļp╝ē╝ū┤╝╗»Ą─╣ż│╠└Ē─Ņ╩ŪĮ©┴óį┌ę¬╩«Ęų░▓╚½Ąž▀\ąąļp╝ū╣ż╦ćĄ─╗∙ĄAŚl╝■╔ŽŻ¼▀@ę▓į┌Į³20─ĻüĒĄ─ļp╝ū╣ż╦ć▀\ąąīŹ█`ųąĄ├ĄĮ┴╦ūCīŹĪŻ

2.4 Š½ųŲ╣żą“▓╗═¼═Ō╣®¤ßĄ─įOėŗĘĮ╩Į

═©▀^ī”┤╝╗»┤«┤╝¤N╗»╗“╝ū═ķ╗»Ė„Ę┤æ¬Ų„Ą─¤ß┴┐║Ō╦Ń╝░╣ż│╠īŹ█`ūC├„Ż¼▓╔ė├╝ū═ķ╗»Ę┤æ¬ĘĮ╩Įū„×ķŠ½ųŲĢrŻ¼ę¬▀_ĄĮ╝ū═ķ╗»Ātā╚Ą─Ę┤欤ß┴┐ŲĮ║ŌŻ¼═©│ŻĄ─┐žųŲųĖś╦╩Ū╩╣▀M╚ļ╝ū═ķ╗»Ātā╚Ą─Ż©COŻ½CO2Ż®¾wĘeĘųöĄŻŠ0.7ŻźŻ¼▀M╚ļ┤╝¤N╗»ĀtĄ─Ż©COŻ½CO2Ż®¾wĘeĘųöĄŻŠ0.5ŻźŻ©ę“┤╝¤N╗»Ę┤æ¬▒╚╝ū═ķ╗»Ę┤欣žČ╚Ą═Ż®ĪŻ╚ń╣¹▓╔ė├▀@śėĄ─│╔Ęų╚ļ╝ū═ķ╗»ĀtŻ¼īóĢ■ėą▌^ČÓĄ─CH4╔·│╔Ż¼ę▓Ģ■į÷╝ėįŁ┴ŽÜŌųą H2Ą─Ž¹║─┴┐Ż¼įņ│╔║Ž│╔╣żČ╬Ę┼┐š┴┐į÷╝ėĪŻ╚ń╣¹▀M╚ļ┤╝¤N╗»╣żČ╬Ż¼ę▓Ģ■╩╣Ė▒«aĄ─ČÓį¬┤╝ŅÉ«aŲĘį÷╝ėŻ¼įņ│╔Š½sžō║╔į÷╝ėĪŻę“┤╦į┌╣ż│╠╔Žę¬▒M┴┐ĮĄĄ═▀@éĆųĖś╦Ż¼╩╣ėąą¦ÜŌ¾w▒M┴┐ČÓ╔·«a╝ū┤╝ŅÉ«aŲĘĪŻ

ę╗░Ń╩Ūīó▀M╚ļ┤╝¤N╗»╗“╝ū═ķ╗»Ą─Ż©COŻ½CO2Ż®¾wĘeĘųöĄČ©×ķ0.03ŻźĪ½0.30ŻźŻ¼▀@śėä▌▒žį┌Š½ųŲ╣żČ╬ę¬▓╔ė├═Ō╣®▓┐Ęų¤ß┴┐üĒ▒ŻūCĘ┤æ¬Ų„š²│Ż▀\ąąĪŻ«ö╚╗Ż¼╚ń╣¹╔·«aĄ─╩Ū╚╦įņŲ¹ė═╗“├±ė├╚╝┴ŽĢrŻ¼ätę¬Ū¾«aŲĘ«a┴┐ė·Ė▀ė·║├Ż¼┤╦Ģr╣ż╦ćīóĢ■ėą▌^┤¾Ą─š{š¹ĪŻ

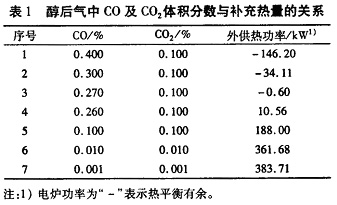

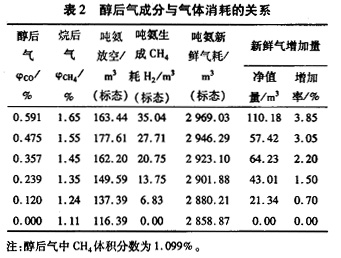

ęį─Ļ«a100kt░▒Ė▒«a31.3kt┤ų┤╝×ķ└²Ż¼ūāōQÜŌųąCO¾wĘeĘųöĄ×ķ4.31ŻźŻ¼įŁ┴ŽÜŌųąCO¾wĘeĘųöĄ×ķ5.95ŻźŻ¼CO2¾wĘeĘųöĄ×ķ0.31ŻźŻ¼┤╝║¾ÜŌųą CO╝░CO2¾wĘeĘųöĄ┼cča│õ¤ß┴┐Ż©ęįļŖ╣”┬╩ėŗ╦ŃŻ®Ą─ĻPŽĄęŖ▒Ē1ĪŻ

ė╔▒Ē1┐┤│÷Ż¼▓╗ėŗ¤ßōp╩¦Ż¼ę▓▓╗┐╝æ]ėą╦«└õŲ„▓┐ĘųĄ─¤ß┴┐ōp╩¦Ą─Śl╝■Ž┬Ż¼ų╗┐╝æ]Ę┤æ¬ŲĮ║ŌŻ¼į┌Ż©COŻ½CO2Ż®¾wĘeĘųöĄ×ķ0.37ŻźĢrŻ©ą“╠¢3Ż®¤oąĶ═Ō╣®¤ßŻ¼Ą½Ż©COŻ½CO2Ż®¾wĘeĘųöĄŽ┬ĮĄų┴0.36ŻźĢrŻ©ą“╠¢4Ż®ąĶ═Ō╣®¤ß10.56kWŻ╗Ż©COŻ½CO2Ż®¾wĘeĘųöĄĮĄų┴0.2ŻźĢrŻ¼═Ō╣®¤ßį÷╝ėų┴188.00 kWŻ¼╝┤Ż©COŻ½CO2Ż®¾wĘeĘųöĄŽ┬ĮĄ┴╦44ŻźŻ¼═Ō╣®¤ßį÷╝ė 16.8▒ČŻ╗ļSų°Ż©COŻ½CO2Ż®¾wĘeĘųöĄĄ─ĮĄĄ═Ż¼═Ō╣®¤ßļSų«ę▓į÷╝ėŻ¼ų▒ų┴Ż©COŻ½CO2Ż®¾wĘeĘųöĄ×ķ 0.002ŻźĢrŻ¼═Ō╣®¤ßŻ©ļŖŻ®▀_ĄĮ383.71 kWĪŻ

ę╗░ŃüĒšfŻ¼ę¬ŠS│ųĄ═ĮMĘųŽ┬Ą─Ę┤欤ßŲĮ║ŌŻ¼ę¬▒M┴┐ĮĄĄ═▀M╚ļ╦«└õŲ„Ą─ÜŌ¾w£žČ╚Ż¼▓ó╠ßĖ▀┤▀╗»ä®╗ŅąįŻ©╠ßĖ▀▐D╗»┬╩Ż®Ż¼Ė³▓╗─▄åóė├裣h(hu©ón)ÖCŻ©Ę±ätĢ■╩╣ŽĄĮyĄ─¤ßōp╩¦Ė³┤¾Ż®ĪŻ«ö╚╗Ż¼īŹļH╣ż│╠ųąę¬┐╝æ]ČÓĘNę“╦žŻ¼ę“Č°ę¬┴¶ėą│õĘųĄ─ėÓ┴┐üĒįOėŗŽĄĮyĪŻį┌ļp╝ū╣ż╦ćĄ─╣ż│╠įOėŗųąŻ¼┐╔▓╔ė├ČÓĘNĘĮ╩ĮŽ“ŽĄĮyča¤ßĪŻ

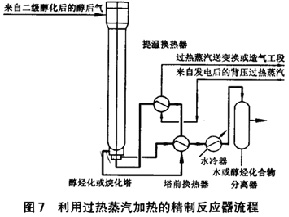

Ż©1Ż®ė├░l(f©Ī)ļŖš¶Ų¹╚Ī¤ßĄ─ĘĮ╩Į

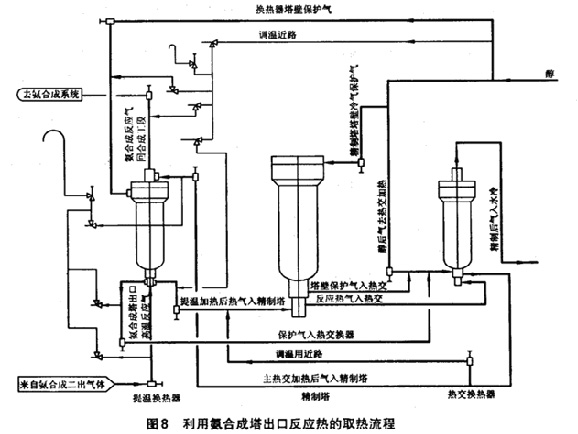

įōĘĮ╩Į╩Ū▓╔ė├š¶Ų¹╝ė¤ßŲ„╝ė¤ß╝ū═ķ╗»╦■╗“┤╝¤N╗»╦■▀M┐┌ÜŌ¾wŻ¼▀^¤ßš¶Ų¹£žČ╚į┌260Īµęį╔ŽŻ¼īó┤╝¤N╗»╦■▀M┐┌ÜŌ¾wĄ─£žČ╚ė╔190Ī½200Īµ╝ė¤ßų┴ 210Ī½220ĪµŻ©▓╔ė├╝ū═ķ╗»Š½ųŲĢrŻ¼£žČ╚ų┴╔┘ę¬į┘╠ßĖ▀20Īµęį╔ŽŻ®ĪŻ║ė─Žą─▀Bą─╗»╣żėąŽ▐╣½╦ŠĪó║■─Žį└Ļ¢╠ņØÖ╗»╣żėąŽ▐╣½╦ŠĄ╚Ų¾śI(y©©)Š∙▓╔ė├▀@ĘNĘĮ╩ĮüĒča│õ¤ß┴┐Ż¼ŽĄĮy▓╔ė├įŁ║Ž│╔ŽĄĮyĄ─┼fÅU¤ßÕüĀtüĒīŹ¼F▒Š╣ż╦ćŻ¼╝ė¤ß┴„│╠ęŖłD7ĪŻ

įō┴„│╠Ą─ā×(y©Łu)³c╩ŪŻ║ķgĮė╝ė¤ßÜŌ¾wŻ¼¤oąĶįOų├ā╚═ŌŠ∙╩Ū─═Ė▀£ž║═─▄│ą╩▄Ė▀ē║Ą─ÜŌÜŌōQ¤ßŲ„Ż╗░▓╚½┐╔┐┐Ż╗┐╔ęį└¹ė├┼fĄ─║Ž│╔╦■ÅUÕüĪŻįōĘĮ╩Į▒žĒÜėą▀^¤ßš¶Ų¹Ą─üĒį┤Ż¼ōQ¤ß▀^│╠╩Ū╚Īš¶Ų¹Ą─’@¤ßŻ¼ø]ėąę╗Č©Ą─š¶Ų¹┴„┴┐ę▓▓╗Ģ■╩╣╝ė¤ß▀^│╠Ēś└¹ĪŻ

Ż©2Ż®└¹ė├ūāōQŽĄĮyĄ─¤ß┴┐

«öūāōQ×ķųąūā┤«Ą═ūā┴„│╠ĢrŻ¼┐╔└¹ė├ųą£žūāōQĀt│÷┐┌310Ī½400ĪµĄ─Ę┤æ¬│÷┐┌ÜŌŻ¼└¹ė├鄤ßĮķ┘|üĒķgĮė╝ė¤ß╝ū═ķ╗»╦■╗“┤╝¤N╗»╦■Ą─▀M┐┌ÜŌ¾wĪŻįō┴„│╠┐╔į┌ūāōQĀt│÷┐┌įO1éĆUą╬╣▄ōQ¤ßŲ„Ż¼╣▄═Ōū▀ūāōQÜŌŻ¼╣▄ā╚ū▀鄤ßĮķ┘|Ż╗═¼Ģrį┌┤╝¤N╗»╦■╗“╝ū═ķ╗»╦■Ą─▀M┐┌įO1éĆUą╬╣▄ōQ¤ßŲ„Ż¼╣▄ā╚ū▀Ė▀ē║╚ļ┐┌ÜŌŻ¼╣▄═Ōū▀鄤ßĮķ┘|Ż¼└¹ė├鄤ßĮķ┘|Ą─┴„┴┐üĒš{╣Ø(ji©”)╝ė¤ß╚ļĀtÜŌĪŻ

▀@ĘN┴„│╠ŽÓī”║åå╬Ż¼▓╗╩Ūė├ÜŌÜŌų▒ĮėōQ¤ßĄ─Ė▀£žĖ▀ē║ōQ¤ßŲ„üĒ╝ė¤ßŻ¼Å─Č°£p╔┘┴╦ę“ōQ¤ßŲ„ą╣┬®įņ│╔░▒║Ž│╔╦■ā╚┤▀╗»ä®ųąČŠĄ─┐╔─▄ąįĪŻĄ½įō┴„│╠▒žĒÜ┼cųą£žūāōQŽÓ┼õ╠ūŻ¼╚ń╣¹▓╔ė├╚½Ą═ūā╣ż╦ćŻ¼ę“Ę┤æ¬ÜŌ£žČ╚┼c╝ū┤╝╗»║═╝ū═ķ╗»Ę┤欣žČ╚ŽÓĮ³Ż¼¤oĘ©ė├┤╦ĘĮĘ©üĒōQ¤ßĪŻ

Ż©3Ż®└¹ė├║Ž│╔╣żČ╬Ą─│÷┐┌ÜŌ¤ß┴┐

įō╝ė¤ßĘĮ╩Įį┌1996─ĻŠ═ęč╠ß│÷Ż¼ę▓▀Mąą▀^įö╝ÜĄ─┴„│╠┐╝æ]Ż¼Ųõ┴„│╠╚ńłD8╦∙╩ŠĪŻ▀@ĘN╚Ī¤ßĘĮ╩ĮĄ─ā×(y©Łu)³c╩Ū┐╔ęįķLŲ┌└¹ė├║Ž│╔ŽĄĮyĄ─Ė▀£žĘ┤æ¬¤ßŻ¼ų╗ę¬ōQ¤ßŲ„įOėŗ║Ž└ĒĪóŽĄĮyķ_═Ż▄ć░▓╚½ąį╝░Ė„╣▄ŠĆ║═ķyķTė├▓─┴Ž┐╝æ]ų▄ĄĮŻ¼╗∙▒Š╔Ž╩Ū┐╔ęįĘĆ(w©¦n)Č©▀\ąąĄ─ĪŻ

Ą½įō┴„│╠║▄Å═ļsŻ¼ąĶę¬į÷╝ė1┼_┐╣ÜõĖ»╬gŪę─▄─═Ė▀ē║Ą─įOéõė┌║Ž│╔╦■Č■│÷╚ļÅU¤ßÕüĀtĄ─╣▄ŠĆųąŻ¼▓╔ė├ÜŌÜŌų▒ĮėōQ¤ßĄ─ĘĮ╩ĮŻ¼×ķ┴╦╩╣ā╚╝■ē║▓Ņ▓╗ų┴ė┌╠½┤¾Č°įņ│╔ā╚╝■įOėŗĖ³×ķ└¦ļyŻ¼ūŅ║├╩Ūīó║Ž│╔┼cŠ½ųŲē║┴”įOų├į┌═¼ę╗éĆē║┴”Ą╚╝ēŻ╗ė╔ė┌ąĶę¬╩╣ė├┐╣Üõ╬gĪó─═Ė▀£žĄ─╠žĘN╣▄▓─Ż¼×ķ┴╦£p╔┘┤╦╠žĘN▓─┴ŽĄ─ė├┴┐Ż¼ę¬Ū¾░▒║Ž│╔ŽĄĮy┼cā¶╗»Š½ųŲŽĄĮy╬╗ų├ŽÓŠÓ▓╗▀hŻ╗įō┴„│╠ųąėąČÓéĆŽÓĻP┬ōĄ─ōQ¤ßŲ„Ż¼Š▀¾w╩Ū║Ž│╔ŽĄĮyĄ─╦■═ŌōQ¤ßŲ„ĪóŠ½ųŲ▓┐ĘųĄ─╦■═ŌōQ¤ßŲ„╝░┐ń╣żą“Ą─╠ߣžōQ¤ßŲ„Ż¼╝┘╚¶╠ߣžōQ¤ßŲ„į┌┐┴┐╠Ą─Śl╝■Ž┬▀\ąąę╗Ą®░l(f©Ī)╔·ą╣┬®Ż¼įņ│╔╬┤Š½ųŲĄ─Ż©COŻ½CO2Ż®¾wĘeĘųöĄį┌0.03ŻźĪ½0.30ŻźĄ─įŁ┴ŽÜŌ▀M╚ļ░▒║Ž│╔╣żČ╬Ż¼Ģ■ī¦ų┬░▒║Ž│╔┤▀╗»ä®ųąČŠŻ¼Ūę░▒║Ž│╔ŽĄĮy¤ßĮ╗ōQŲ„Ą─¤ßžō║╔║═┤╝╗»▓┐Ęų╦■═ŌōQ¤ßŲ„Ą─¤ßžō║╔ę▓Ģ■ŽÓæ¬ūā╗»ĪŻ╗∙ė┌╔Ž╩÷įŁę“Ż¼Ž▐ųŲ┴╦Ųõ╩╣ė├ĘČć·Ż¼░▓┤Š╣½╦ŠĖ³ČÓĄ─╩Ū┐╝æ]ė├Ųõ╦³ĘĮ╩ĮüĒ╚Ī¤ßė├ė┌Š½ųŲ╦■ĪŻ

═¼śė╩Ūį┌║Ž│╔╦■▓┐Ęų╚Ī¤ßŻ¼░▓┤Š╣½╦Šę▓čą░l(f©Ī)┴╦ę╗ĘNķgĮėōQ¤ßĘĮ╩ĮŻ¼╝┤īó─═¤ßĮķ┘|╝ė¤ß║¾Ż¼į┘═©▀^┴Ē═ŌĄ─ķgĮė╝ė¤ßŲ„īó¤ß┴┐é„▀fĮoŠ½ųŲ╦■▀M┐┌ÜŌ¾wĪŻ▀@ĘN╚Ī¤ßĘĮ╩Įęčį┌║ė─ŽĢxķ_┤╝¤N╗»╣ż│╠Īó┘Fų▌ķ_┴ū╝»łFä”ĮŁ╗»Ę╩ėąŽ▐╣½╦ŠĄ─┤╝¤N╗»╣ż│╠ųą▒╗▓╔ė├ĪŻ

Ż©4Ż®Å─įņÜŌ╣żČ╬ĪóÕüĀt╣żČ╬╚ĪĖ▀£ž¤ß

į┌║Ž│╔░▒Ų¾śI(y©©)Ż¼ų╗ę¬ėą£žČ╚ĘĆ(w©¦n)Č©į┌300Īµęį╔ŽĄ─¤ßį┤Š═┐╔ęįė├üĒ╝ė¤ßŠ½ųŲ╦■▀M┐┌ÜŌ¾wĪŻį┌įņÜŌ╣żČ╬Ą─┤Ą’LÜŌ╗ž╩šÕüĀtā╚╗“į┌ÕüĀt╣żČ╬Ą─╩Ī├║Ų„Ū░įO1┼_╝ė¤ßŲ„Ż¼ė├ķgĮėōQ¤ßĄ─▐kĘ©Ż¼═¼śė└¹ė├鄤ßĮķ┘|üĒ╝ė¤ßŠ½ųŲ╦■╚ļ┐┌ÜŌĪŻĄ½įOéõįOėŗ┐╔┐┐ąį蹊┐╝░╣żČ╬╚Ī¤ßĄ─ĘĮ▒Ńąįīóę¬ęĢ×ķ╣ż│╠įOėŗĄ─ųž³cŻ¼╚Ī¤ßĘĮ╩ĮīóęĢŲ¾śI(y©©)Ą─Š▀¾wŪķørę“ĄžųŲę╦▀xō±ĪŻ

Ż©5Ż®▀m«ö┐žųŲŠ½ųŲ╦■╚ļ┐┌ÜŌ¾w│╔ĘųŻ¼▓╔ė├ļŖĀtų▒Įė╝ė¤ß

═©▀^▒Ē1┐╔ų¬Ż¼«öÜŌ¾wųąĄ─Ż©COŻ½CO2Ż®║¼┴┐▀_ĄĮę╗Č©ųĄĢrŻ¼┐╔╩╣═Ō╣®¤ß┴┐£p╔┘╗“¤oąĶ═Ō╣®¤ßĪŻĄ½×ķ┴╦ĮĄĄ═H2Ą─Ž¹║─Ż¼▒M┴┐ę¬╩╣▀M╚ļŠ½ųŲ╦■ā╚ÜŌ¾wųąĄ─Ż©COŻ½CO2Ż®┴┐Ą═ę╗ą®Ż¼▀@Š═┤µį┌ę╗éĆā×(y©Łu)╗»▓┘ū„┐žųŲĄ─å¢Ņ}ĪŻ

░▓┤Š╣½╦Š▓╗ų„Åłīó▀@éĆųĖś╦ĮĄĄ├▀^Ą═Ż¼ę╗░Ń▀M╚ļŠ½ųŲ╦■Ą─Ż©COŻ½CO2Ż®¾wĘeĘųöĄ╝s0.3ŻźŠ═┐╔ęį┴╦Ż¼▀@śė╦∙ąĶ═Ō╝ė¤ß┴┐▓╗ČÓŻ¼▓┘ū„ę▓ĘĮ▒ŃĪŻ

ė╔▒Ē2┐╔ęį░l(f©Ī)¼FŻ¼į┌Ż©COŻ½CO2Ż®¾wĘeĘųöĄ×ķ 0.3Żźū¾ėęĢrŻ¼ÜŌ¾wŽ¹║─┴┐į÷╝ė▓ó▓╗║▄┤¾ĪŻŠC║Ž▒Ē 1Īó▒Ē2öĄō■Ęų╬÷Ż¼ų╗ę¬┐žųŲ¤ß┴┐ōp╩¦ąĪĪó▀M╦«└õŲ„Ą─£žČ╚┐žųŲĄ├Ą═ę╗ą®Ż¼ę▓ėą┐╔─▄▀_ĄĮŽĄĮyĄ─¤ß┴┐ŲĮ║ŌĪŻ

ė╔░▓┤Š╣½╦ŠįOėŗ▓óš²į┌╩╣ė├Ą─ļp╝ū╣ż╦接ĮyųąŻ¼║▄ČÓŲ¾śI(y©©)Č╝▓╔ė├▀@ĘNĦļŖĀtĄ─▓┘ū„Ę©Ż¼ų╗ę¬┐žųŲĄ├Ę©Ż¼ę▓▀_ĄĮ┴╦░▓╚½Ė▀ą¦Ą─▀\ąąą¦╣¹ĪŻę╗░Ń├┐ćŹ┐é░▒Ą─ča│õ¤ß┴┐Š∙ąĪė┌10 kWĪżhŻ©āHÄūį¬ÕXŻ®Ż¼ę▓▓╗┤µį┌┼cŲõ╦³╣żą“ŽÓ╗źė░ĒæĄ─å¢Ņ}Ż¼Ė³▓╗Ģ■ŲŲē─Ųõ╦³╣żČ╬Ą─¤ßŲĮ║ŌĪŻ

Ą┌1╠ūļp╝ū╣ż╦ćį┌║■─Ž║ŌĻ¢Ą¬Ę╩ÅS═Č«aų┴Į±ęčĮø│╔╣”▀\ąą┴╦15─ĻŻ¼Ž╚Ų┌×ķ┤╝═ķ╗»╣ż╦ćŻ¼║¾Ė─│╔┤╝¤N╗»╣ż╦ćŻ¼ę╗ų▒▓╔ė├═Ō╣®ļŖča¤ßĄ─ĘĮ╩ĮŻ¼īŹ█`ūC├„═Ō╣®ļŖ┴┐Ž¹║─┤╝¤N╗»▒╚┤╝═ķ╗»╔┘Ą├ČÓĪŻ═©▀^▀@ę╗īŹ└²Ż¼Ė³▀Mę╗▓Įšf├„▓╔ė├┤╝¤N╗»Š½ųŲ▓╗Ą½┐╔ęį£p╔┘═Ō╣®¤ß┴┐Īó£p╔┘įŁ┴ŽÜŌųąĄ─H2║─┴┐Ż¼═¼Ģr▀Ć┐╔ęįĄ├ĄĮĖ▒«aŲĘųąĄ─┤╝Ż¼äō(chu©żng)įņ▒╚═ķ╗»Š½ųŲĖ³║├Ą─ą¦ęµĪŻ

3 ĮYšZ

┤╝¤N╗»╣ż╦ć│²┴╦Š▀ėąŠ½ųŲÜŌ¾w╣”─▄═ŌŻ¼▀Ć└¹ė├ūāōQ║¾Ą─COĪó├ō╠╝║¾Ą─CO2Ė▒«a┤ų╝ū┤╝╗“┤╝├č╗ņ║Ž╬’Ż¼▀Ć┐╔└¹ė├┤╝¤N╗»┤▀╗»ä®╔·«aā×(y©Łu)┘|Ą─├±ė├╚╝┴ŽŻ¼╔·«aųą═Ļ╚½┐╔īŹ¼F┴Ń╬█╚Š║═┴Ń┼┼Ę┼ĪŻ

įō╝╝ąg░l(f©Ī)├„ų«│§ų╗ėą1Ī½2ĘNĖ▒«aŲĘ║═å╬ę╗Ą─┴„│╠įOų├ĘĮ╩ĮŻ¼─┐Ū░ęč░l(f©Ī)š╣│╔Ė„ĘN┴„│╠┼õų├▓ó─▄ē“╔·«aČÓĘNĖ▒«aŲĘŻ¼╚½ć°ęčėąĮ³40╝ęŲ¾śI(y©©)▓╔ė├┴╦▀@éĆ╝╝ągŻ¼┐é░▒ā¶╗»Š½ųŲ─▄┴”40Ī½400 ktŻ»aĪŻ¤ošō╩Ūļp╝ūā¶╗»Š½ųŲ╣ż╦ć▀Ć╩Ū┤╝¤N╗»ā¶╗»Š½ųŲ╣ż╦ćŻ¼Š∙╩šĄĮ┴╦╩«Ęų’@ų°Ą─Łh(hu©ón)▒Żą¦ęµ║═ĮøØ·ą¦ęµĪŻ

░▓┤Š╣½╦Šį┌įOėŗļp╝ū╣ż╦ć┴„│╠ųąŻ¼▀\ė├┴╦ę“ĄžųŲę╦Ą─įOėŗĘĮĘ©Ż¼▓╗öÓā×(y©Łu)╗»ŽĄĮyŻ¼äō(chu©żng)įņ┴╦ČÓĘN╣ż╦ćĄ─┼õų├║═įOėŗ─Ż╩ĮŻ¼į┌ā╔╝ē╝ū┤╝ŽĄĮyĄ─ē║┴”▀xō±ĪóĖ„╣żą“ē║┴”╝ēĄ─ĮM║ŽĪóČÓĘN¤ß└¹ė├ĘĮ╩ĮĄ─┼õéõĪóĖ„╣żą“▀M│÷┐┌ÜŌĄ─│╔Ęų┐žųŲ╝░Š½ųŲĘĮĘ©Ą─▀xō±╔ŽŻ¼Č╝▀Mąą┴╦╔Ņ╚ļ蹊┐▓óĄ├ĄĮīŹļHæ¬ė├ĪŻ

×ķ┴╦īó┤╝¤N╗»╣ż╦ć═ŲŽ“Ė³╣Ø(ji©”)─▄ĪóĖ³▀mė├Ą─╝╝ągĖ▀Č╚Ż¼Ž┬ę╗▓Įīóųž³cĘ┼į┌┼c╣ż╦ć┼õ╠ūĄ─┤▀╗»ä®čąŠ┐╔ŽŻ¼╩╣ļp╝ū╣ż╦ć┐╔ęį╔·«a┤╝Īó├č╗“Ž®¤NŅÉ╗∙ĄA╗»╣ż«aŲĘŻ¼ę▓─▄ē“╔·«aŲ¹ė═Ą─╠µ┤·ŲĘŻ¼ęįŲ┌╚ĪĄ├Ė³║├Ą─ĮøØ·ą¦ęµ║═Łh(hu©ón)▒Żą¦ęµĪŻ

ģf▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ągėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ągŠW

─“╦žŠW

įņÜŌŠW

Č■╝ū├čŠW

─“╦ž╩└ĮńŠW (ėó╬─░µ)

«aŲĘ╝╝ągÄņ

VIP╔╠䚊ќĘ▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō├╦

| Ģ■åTĄŪõø |

ŠWšŠĄžłD |

ęŌęŖĘ┤ü |

ĻPė┌╬ęéā |

┬ōŽĄ╬ęéā |

ŠWšŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūoļ[╦ĮÖÓ |

ų┬ū„š▀ |

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢ ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578